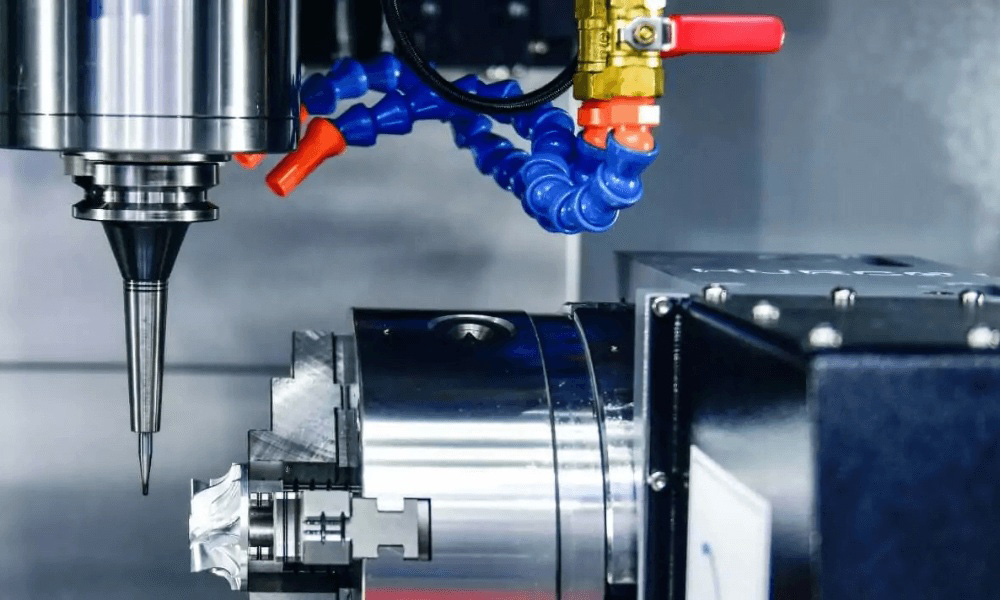

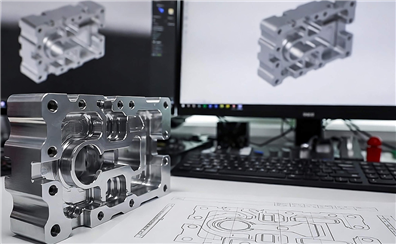

Diese Präzision hat jedoch einen Preis. Im Vergleich zu anderen Fertigungsprozessen wie Spritzgießen oder Blechstampfen,CNC-Bearbeitungkann teuer sein, insbesondere bei der geringen Produktion. Werkzeugverschleiß, Einrichtungszeiten, Materialabfall, Energieverbrauch und Arbeitskraft tragen alle zu Kosten bei, die schnell eskalieren können, wenn sie nicht strategisch verwaltet werden.

In Industrien mit hohem Einsatz wie der Luft- und Raumfahrt-, Automobil- und Medizingeräteherstellung ist die Kontrolle der Bearbeitungskosten nicht nur ein finanzielles Anliegen, sondern eine Wettbewerbsnotwendigkeit. Unternehmen, die ihre Bearbeitungsvorgänge optimieren, ohne die Qualität zu beeinträchtigen, gewinnen einen erheblichen Vorteil in Bezug auf Lieferzeit, Preise und Reaktionsfähigkeit auf die Marktanforderungen.

Schlüsselfaktoren, die die CNC-Bearbeitungskosten beeinflussen

Strategisch verwaltenCNC-BearbeitungKosten beginnen mit dem Verständnis der Variablen, die sie antreiben. Diese Faktoren beeinflussen die Preisgestaltung in jeder Phase - vom Angebot bis zur Endprüfung - und variieren erheblich je nach Branche, Teileanforderungen und Geschäftsfähigkeiten.

Materialauswahl & Bearbeitbarkeit

Die Materialwahl beeinflusst die Kosten auf zwei Weise:

·Rohstoffpreis: Titan, Inconel und bestimmte Hochleistungskunststoffe wie PEEK sind deutlich teurer als Aluminium oder Milchstahl.

·Bearbeitbarkeit: Einige Materialien sind einfacher und schneller zu schneiden, wodurch Werkzeugverschleiß und Maschinenzeit reduziert werden.

| Material | Kostenkategorie | Relative Bearbeitbarkeit (%) |

|---|---|---|

| Aluminium 6061 | Niedrig | 90–95% |

| Mildstahl (1018) | Gemäßigt | 80–85% |

| Edelstahl 304 | Mittelmäßig bis hoch | 45–50% |

| Titan Klasse 5 | Hoch | 25–30% |

| Inconel 718 | Sehr hoch | < 20% |

Schlüsseleinsicht: Die Auswahl eines mehr bearbeitbaren Materials kann die Gesamtteilkosten um 30-50% senken, auch wenn die Rohstoffkosten ähnlich sind.

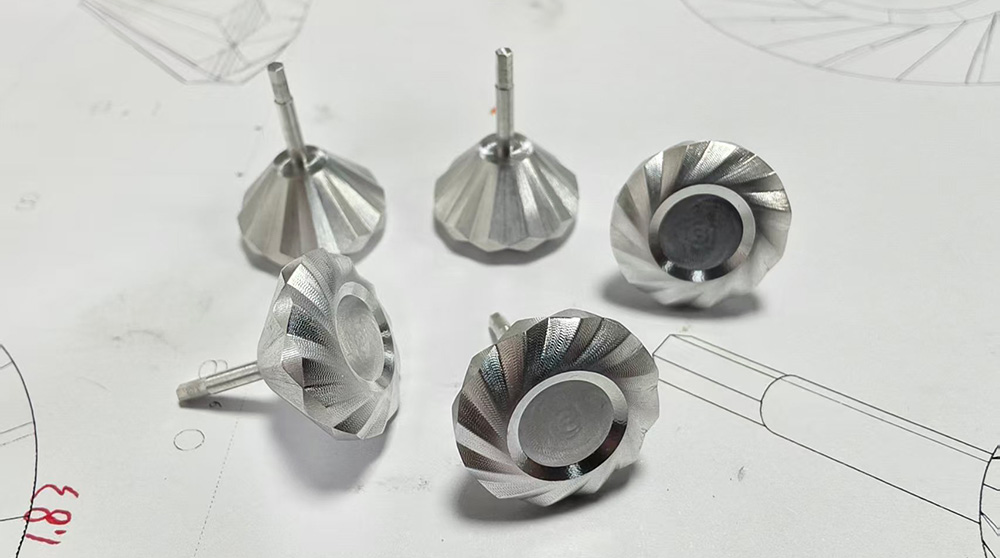

Teilekomplexität & Geometrie

Das Bauteil-Design beeinflusst direkt Werkzeugwege, Zykluszeiten und die Befestigung. Zu den wichtigsten Komplexitätstreibern gehören:

·Tiefe Hohlräume:Erfordern Sie Werkzeuge mit langer Reichweite, langsame Zufuhrraten und mehrere Schritte.

· Dünne Wände:Gefahr Verformung und kann langsamere Schnitte benötigen.

· Unterschnitte:Benötigen Sie spezialisierte Werkzeuge oder mehrachsige Bearbeitung.

· Organische/freie Formen:Nachfrage5-AchsenSetups und erweiterte CAM-Programmierung.

Beste Praxis:Vereinfachen Sie die Geometrie, wenn möglich, vermeiden Sie scharfe Innenecken und gestalten Sie mit Standard-Werkzeugen.

Toleranzen & Oberflächenverbindungen

Engere Toleranzen und feine Oberflächenverbindungen erhöhen die Bearbeitungszeit und -kosten exponentiell:

| Toleranzniveau | Kostenkategorie | Auswirkungen auf die Kosten |

|---|---|---|

| ± 0,010 "(0,25 mm) | Allgemeine Bearbeitung | Niedrig |

| ± 0,005 "(0,13 mm) | Präzisionsteile | Mittel |

| ± 0,001 "(0,025 mm) | Luft- und Raumfahrt/Medizin | Hoch |

| < ± 0,0005 "(0,013 mm) | Kritische Passungen | Sehr hoch |

Die Kosten für die Oberflächenverbindung folgen einem ähnlichen Muster:

| Oberflächenverbindung (Ra µm) | Finish Typ | Zusätzliche Kosten |

|---|---|---|

| 3,2 µm | gefrählt | Ausgangswert |

| 1,6 µm | Glatt | 10–20% |

| 0,8 µm | Gut | 25–40% |

| ≤0,4 µm | Poliert | 50-100% (kann sekundäre Operationen erfordern) |

Tipp:Wenden Sie strenge Toleranzen und Oberflächen nur auf funktionelle Funktionen an – entspannen Sie den Rest, um Kosten zu senken.

Zusammenfassungstabelle: Kostenauswirkungen von Schlüsselfaktoren

| Faktor | Kostenreiches Szenario | Relative Bearbeitbarkeit (%) |

|---|---|---|

| Material | Titan | Verwenden Sie Aluminium oder Hochleistungspolymere |

| Geometrie | Tiefe Taschen, Unterschnitte | Design vereinfachen, DFM-Überprüfung |

| Toleranzen | ± 0,001 "oder enger | Toleranz-Stack-up-Analyse |

| Volumen | <10 Teile | Batch ähnliche Jobs |

| Arbeits | Lange Setups, Neubearbeitung | CAM-Automatisierung, Standardarbeit |

Bewährte Strategien zur Senkung der CNC-Bearbeitungskosten

Die Senkung der CNC-Bearbeitungskosten geht nicht darum, Ecken zu schneiden - es geht darum, intelligentere und effizientere Entscheidungen über Design, Programmierung, Werkzeuge und Betriebe zu treffen. Im Folgenden finden Sie bewährte Strategien, die in realen Fertigungs- und Lean Engineering-Praktiken verwurzelt sind.

Design & Materialoptimierung

Entwurfsentscheidungen beeinflussen bis zu 70 % der Produktionskosten. DFM vereinfacht Teilefunktionen, um Bearbeitungszeit und -komplexität zu reduzieren:

·Vermeiden Sie tiefe Hohlräume:Begrenzen Sie die Tiefe-zu-Durchmesser-Verhältnisse, um Auslenkung und Werkzeugverschleiß zu reduzieren.

· Beseitigen Sie scharfe Innenecken:Verwenden Sie Innenradien ≥3 mm, um Standard-Endfräse zu ermöglichen.

·Vereinheiten Sie die Lochgrößen:Verwenden Sie Standard-Bohrdurchmesser, um häufige Werkzeugwechsel zu vermeiden.

· Minimieren Sie enge Toleranzen:Nur anwenden, wenn es funktional notwendig ist.Material Ersatz

Die Umstellung auf mehr bearbeitbare Materialien (z. B. Aluminium anstelle von Titan) kann den Werkzeugverschleiß um 50% reduzieren und die Zykluszeiten um 30-60% verkürzen, sofern die mechanischen Eigenschaften die Konstruktionsanforderungen erfüllen.

| Originalmaterial | Kosteneffektiver Ersatz | Anwendungsfall |

|---|---|---|

| Titan | Aluminium 7075 | Luft- und Raumfahrtbehälter |

| Edelstahl 316 | Milde Stahlbeschichtung | Gehäuse |

| PEEK | Acetal (Delrin) | Medizinische Jigs |

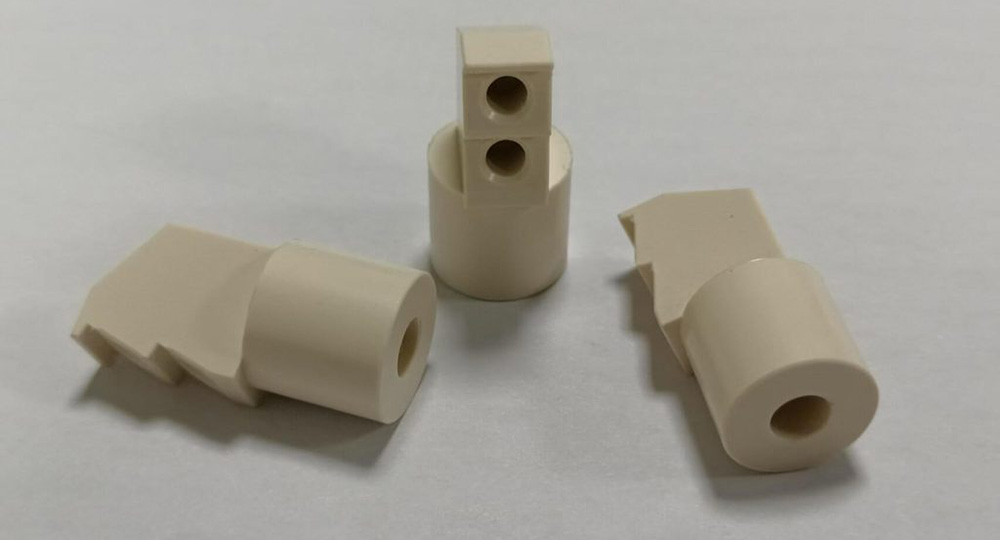

Modulares und hybrides Design

Komplexe Teile in einfachere Subkomponenten zerteilen. Zu den Vorteilen gehören:

·Parallelbearbeitung

·Einfachere Inspektion

·Weniger Schrottrisiko

Zusammenfassungstabelle: Strategische Kostensparhebel

| Gebiet | Strategie | Geschätzte Auswirkungen |

|---|---|---|

| Gestaltung | DFM-Prinzipien, modulare Teile | Kosteneinsparungen von 20-40% |

| CAM | HEM, adaptive Werkzeugwege | 15–60 % schnellere Zykluszeit |

| Werkzeuge | Werkzeugvorsteller, intelligente Zufuhren/Geschwindigkeiten | 10-30 % weniger Ausfallzeiten |

| Arbeits | Automatisierung, Cross-Training | 20-50% Arbeitsreduzierung |

| Operationen | Lean Workflows, Wartung | 10-25% Erhöhung der OEE |

Fallstudien: Kosteneinsparungen in der realen Welt

Um zu veranschaulichen, wie sich strategische Kostenmanagementtechniken in der Praxis auswirken, untersucht dieser Abschnitt reale Fallstudien zur CNC-Bearbeitung aus der Luft- und Raumfahrt-, Automobil- und Medizinbranche. Diese Beispiele zeigen, wie Unternehmen Designoptimierung, CAM-Innovation und Automatisierung angewendet haben, um ihre Fertigungskosten erheblich zu senken.

Fallstudie 1: Neugestaltung der Aerospace Bracket senkt Kosten um 42%

Unternehmen:Tier-1 Luft- und Raumfahrt-Lieferant

Teil:Hochfeste Aluminium Strukturhalter

Ursprüngliche Probleme:

·Bearbeitet aus 7075-T6 Aluminium billet

·Enge Toleranzen (±0,001″) im gesamten

·Unterschnitte, die eine 5-Achsbearbeitung erfordern

·Bearbeitungszeit: 2,5 Stunden pro Teil

Optimierungstechniken:

·Angewandte DFM-Überprüfung

·Neugestaltete Halterung mit offenen Taschen und reduzierten Unterschnitten

·Toleranzen entspannt auf ±0,005″ bei nicht kritischen Merkmalen

·Umschaltet von 5-Achs- auf 3-Achs-Bearbeitung mit kundenspezifischer Befestigung

Ergebnisse:

| Metrisch | Vor | Nach | Ändern |

|---|---|---|---|

| Bearbeitungszeit | 2,5 Stunden | 1,4 Stunden | ↓ 44% |

| Einheitskosten | $380 | $220 | ↓ 42% |

| Schrottrate | 8% | <2% | ↓ 75% |

Schlussfolgerung:Intelligente Konstruktionsanpassungen und Toleranzrationalisierung ermöglichten massive Kosten- und Zeiteinsparungen, ohne die strukturelle Integrität zu beeinträchtigen.

Fallstudie 2: CAM-Optimierung liefert 50% schnellere Zykluszeiten in Automobilgehäusen

Unternehmen:Automotive EV Antriebsstrang Hersteller

Teil:Präzisionsmotorgehäuse aus Aluminium

Herausforderungen:

·Lange Zykluszeiten (~90 Minuten) aufgrund komplexer innerer Geometrie

·Hoher Werkzeugverschleiß und häufige Werkzeugwechsel

·Gelegentlich Werkzeugbruch in tiefen Taschen

Lösung:

·Reprogrammierte Raubvorgänge mittels Adaptive Clearing (HEM)-Werkzeugwege

·Implementierte Werkzeugbahnruhebearbeitung zur Reduzierung des Luftschneidens

·Standardisierte Werkzeugbibliotheken und Feeds/Geschwindigkeiten über Schichten hinweg

Ergebnisse:

| Metrisch | Vor | Nach | Ändern |

|---|---|---|---|

| Zykluszeit | 90 Minuten | 45 Minuten | ↓ 50% |

| Werkzeugkosten/Teil | $9.50 | $4.20 | ↓ 56% |

| Produktionsvolumen/Tag | 48 | 96 | ↑ 100% |

Schlussfolgerung:CAM-Software-Upgrades und moderne Toolpath-Strategien hatten dramatische Auswirkungen auf Produktivität und Werkzeugkosten, ohne Kapitalinvestitionen.

Fallstudie 3: Automatisierung ermöglicht die Herstellung von ausleuchtenden medizinischen Komponenten

Unternehmen:Hersteller von medizinischen Geräten

Teil:Wirbelsäuleimplantat aus Titan (Multi-Pass, Multi-Tool Operation)

Anfangsbeschränkungen:

·Manuelles Laden/Entladen

·Nachtschicht erforderlich 2 Betreiber

·Häufiger Schrott aufgrund einer Fehlausrichtung

Verbesserungen:

·Installiertes automatisiertes Palettenwechselsystem

·Einsetzter Roboterarm zur Teilebeladung

·Integrierte maschineninterne Sondierung und Werkzeugbrucherkennung

Wirkung:

| Metrisch | Vor | Nach | Ändern |

|---|---|---|---|

| Arbeitskosten/Einheit | $11.75 | $5.60 | ↓ 52% |

| Tägliche Ausgabe | 240 Einheiten | 420 Einheiten | ↑ 75% |

| Erstpass-Ertrag | 91% | 99.5% | ↑ 9.3% |

Schlussfolgerung:Die Kombination von Roboterautomation mit intelligenter Sondierung lieferte erhebliche Gewinne in Bezug auf Durchsatz, Qualität und Kosten pro Einheit - kritisch in einer streng regulierten Industrie.

Key Takeaways aus Fallstudien

| Strategie | Sektor | Hauptvorteil |

|---|---|---|

| DFM Fixture Neugestaltung | Luft- und Raumfahrt | Verringerte Bearbeitungszeit |

| Adaptive CAM-Strategien | Automobilindustrie | Schnellere Zyklen, niedrigere Werkzeugkosten |

| Robotik Probing | Medizinische | Einsparungen bei Arbeitskosten, Qualitätssteigerung |

| Modulare Fertigung | Schwere Ausrüstung | Jährliche Kosteneinsparungen durch Neugestaltung |

Schlussfolgerung: Aufbau eines kosteneffizienten Workflows

Strategisches Kostenmanagement in der CNC-Bearbeitung ist kein Luxus mehr – es ist ein Wettbewerbsimperativ. Da sich die globalen Lieferketten verschärfen und die Präzisionsanforderungen zunehmen, müssen Hersteller jede Gelegenheit nutzen, den Betrieb zu rationalisieren, Abfall zu minimieren und den Wert zu maximieren.

Umsetzbare nächste Schritte

Um einen nachhaltigen kosteneffizienten Workflow aufzubauen:

·Überprüfen Sie Komponenten für DFM.

·Beseitigen Sie unnötige enge Toleranzen und Unterschnitte.

·Verwenden Sie Standard-Lochgrößen, Radien und Funktionen.

·Erkunden Sie modulare oder hybride Teilekonstruktionen, um die Bearbeitung zu vereinfachen.

·Wählen Sie kostengünstige MaterialienKosteneffizienz geht nicht darum, weniger auszugeben - es geht darum, intelligenter auszugeben. Durch die Zusammenfassung von Design, Engineering und Operationen unter einem strategischen Kostenmanagement können wir in einer immer anspruchsvolleren Fertigungslandschaft neue Maßstäbe an Produktivität, Rentabilität und Wettbewerbsfähigkeit eröffnen.

+86 15338350382

+86 15338350382

German

German English

English Spanish

Spanish French

French Russian

Russian Italian

Italian Japanese

Japanese

6 Min lesenVeröffentlicht Jan 04 2026

6 Min lesenVeröffentlicht Jan 04 2026

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.