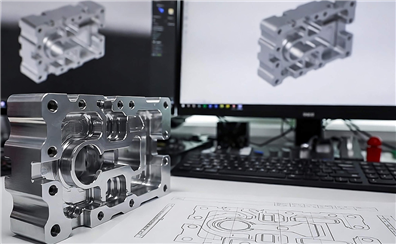

Sin embargo, esta precisión tiene un costo. En comparación con otros procesos de fabricación como moldeo por inyección o estampado de chapa metálica,Mecanizado CNCpuede ser costoso, especialmente para la producción de bajo volumen. El desgaste de las herramientas, los tiempos de instalación, el desperdicio de materiales, el uso de energía y la mano de obra contribuyen a costos que pueden escalar rápidamente si no se gestionan estratégicamente.

En industrias de alto riesgo como la aeroespacial, la automoción y la fabricación de dispositivos médicos, el control de los costos de mecanizado no es solo una preocupación financiera sino una necesidad competitiva. Las empresas que optimizan sus operaciones de mecanizado sin comprometer la calidad obtienen una ventaja significativa en términos de tiempo de entrega, precios y capacidad de respuesta a las demandas del mercado.

Factores clave que afectan los costos de mecanizado CNC

Gestión estratégicaMecanizado CNCLos costos comienzan con la comprensión de las variables que los impulsan. Estos factores influyen en los precios en cada etapa, desde la cotización hasta la inspección final, y varían significativamente en función de la industria, los requisitos de piezas y las capacidades de la tienda.

Selección de materiales y mecanizabilidad

La elección de materiales afecta los costos de dos maneras principales:

·Precio de la materia prima: Titanio, Inconel y ciertos plásticos de alto rendimiento como PEEK son significativamente más caros que el aluminio o el acero blando.

·Mecanizabilidad: Algunos materiales son más fáciles y rápidos de cortar, lo que reduce el desgaste de la herramienta y el tiempo de la máquina.

| Material | Categoría de coste | Mecanizabilidad relativa (%) |

|---|---|---|

| Aluminio 6061 | Bajo | 90–95% |

| Acero suave (1018) | Moderado | 80–85% |

| Acero inoxidable 304 | Moderado a Alto | 45–50% |

| Titanio Grado 5 | Alto | 25–30% |

| Inconel 718 | Muy Alto | < 20% |

La selección de un material más mecanizable puede reducir el costo total de la pieza en un 30-50%, incluso si los costos de la materia prima son similares.

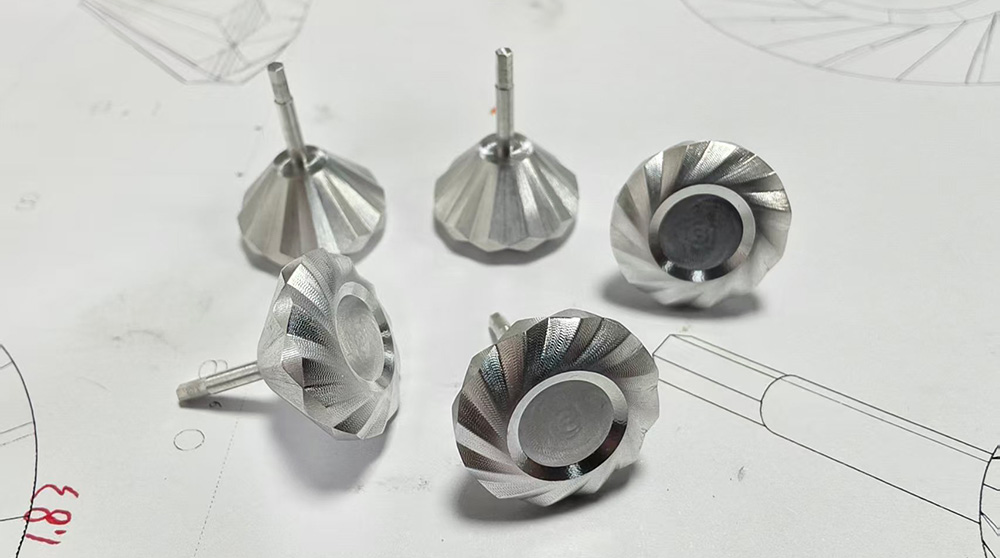

Complejidad de la pieza y geometría

El diseño de la pieza afecta directamente a las rutas de herramienta, los tiempos de ciclo y la fijación.

·Cavidades profundas:Requiere herramientas de largo alcance, velocidades de alimentación lentas y múltiples pasos abajo.

· Paredes delgadas:Riesgo de deformación y puede necesitar cortes más lentos.

· Subrecortes:Requiere herramientas especializadas o mecanizado multieje.

· Formas orgánicas/libres:Demanda5 ejesconfiguraciones y programación CAM avanzada.

Mejores prácticas:Simplifique la geometría cuando sea posible, evite esquinas internas afiladas y diseñe con herramientas estándar en mente.

Tolerancias y acabados superficiales

Las tolerancias más estrictas y los acabados superficiales finos aumentan exponencialmente el tiempo de mecanizado y el costo:

| Nivel de tolerancia | Categoría de coste | Impacto en el costo |

|---|---|---|

| ± 0,010 "(0,25 mm) | Mecanizado general | Bajo |

| ± 0,005 "(0,13 mm) | Piezas de precisión | Medio |

| ± 0,001 "(0,025 mm) | Aeroespacial/Médico | Alto |

| < ± 0,0005 "(0,013 mm) | Ajustes críticos | Muy Alto |

Los costos de acabado de superficie siguen un patrón similar:

| Acabado superficial (Ra µm) | Tipo de acabado | Costo adicional |

|---|---|---|

| 3,2 µm | molido | Línea de referencia |

| 1,6 m m | suave | 10–20% |

| 0,8 m m | Muy bien | 25–40% |

| ≤0,4 m m | Pulido | 50-100% (puede requerir operaciones secundarias) |

Consejo:Aplique tolerancias y acabados estrictos solo a las características funcionales; relaje el resto para reducir costos.

Tabla resumida: Impacto en los costos de los factores clave

| Factor | Escenario de alto costo | Mecanizabilidad relativa (%) |

|---|---|---|

| Material | titanio | Utilizar aluminio o polímeros de alto rendimiento |

| Geometría | Bolsillos profundos, bajos | Simplificar el diseño, revisión DFM |

| Tolerancias | ±0.001″ o más apretado | Análisis de apilamiento de tolerancia |

| Volumen | <10 piezas | Trabajos similares por lotes |

| Trabajo | Configuraciones largas, reelaboración | Automatización CAM, trabajo estándar |

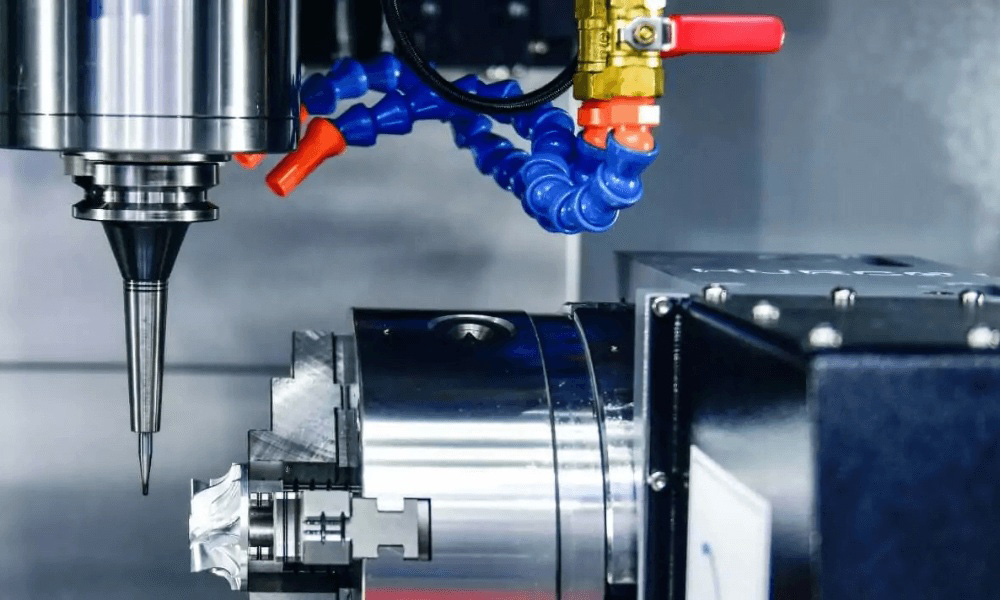

Estrategias probadas para reducir los costos de mecanizado CNC

Reducir los costos de mecanizado CNC no se trata de cortar esquinas, se trata de tomar decisiones más inteligentes y eficientes en el diseño, la programación, las herramientas y las operaciones. A continuación se presentan estrategias probadas enraizadas en la fabricación del mundo real y prácticas de ingeniería lean.

Diseño y optimización de materiales

Las decisiones de diseño impactan hasta el 70% del costo de producción. DFM simplifica las características de las piezas para reducir el tiempo de mecanizado y la complejidad:

·Evite las cavidades profundas:Limite las relaciones profundidad-diámetro para reducir la desviación y el desgaste de la herramienta.

· Elimina las esquinas internas afiladas:Utilice radios internos ≥3 mm para permitir fresadores extremos estándar.

·Unificar los tamaños de los agujeros:Utilice diámetros de taladro estándar para evitar cambios frecuentes de herramientas.

· Minimizar las tolerancias:Aplicar solo cuando sea funcionalmente necesario.Sustitución de materiales

El cambio a materiales más mecanizables (por ejemplo, aluminio en lugar de titanio) puede reducir el desgaste de la herramienta en un 50% y reducir los tiempos de ciclo en un 30-60%, siempre y cuando las propiedades mecánicas cumplan con los requisitos de diseño.

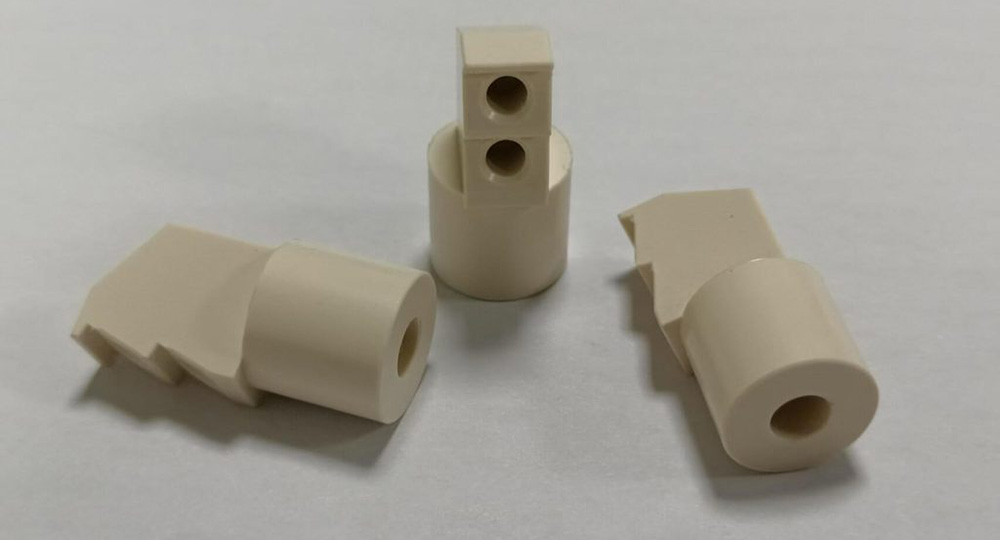

| Material original | Substituto rentable | Caso de uso |

|---|---|---|

| titanio | Aluminio 7075 | Soportes aeroespaciales |

| Acero inoxidable 316 | Revestimiento de acero suave | Enclosures |

| PEEK | Acetal (Delrin) | Jigs médicos |

Diseño modular e híbrido

Divide partes complejas en subcomponentes más simples. Los beneficios incluyen:

·Mecanizado paralelo

·Inspección más fácil

·Menos riesgo de chatarra

Tabla resumida: Palancas estratégicas de ahorro de costos

| Área | Estrategia | Impacto estimado |

|---|---|---|

| Diseño | Principios DFM, piezas modulares | 20-40% de ahorro en costos |

| CAM | HEM, rutas de herramientas adaptativas | Tiempo de ciclo 15-60% más rápido |

| Herramientas | Preajustadores de herramientas, alimentaciones/velocidades inteligentes | 10-30% menos tiempo de inactividad |

| Trabajo | Automatización, formación cruzada | 20-50% de reducción de mano de obra |

| Operaciones | Flujos de trabajo lean, mantenimiento | 10-25% aumento en OEE |

Estudios de caso: Ahorro de costos en el mundo real

Para ilustrar cómo las técnicas estratégicas de gestión de costos se desarrollan en la práctica, esta sección examina estudios de casos de mecanizado CNC del mundo real de los sectores aeroespacial, automotriz y médico. Estos ejemplos muestran cómo las empresas aplicaron la optimización del diseño, la innovación CAM y la automatización para reducir significativamente sus costos de fabricación.

Estudio de caso 1: El rediseño del soporte aeroespacial reduce los costos en un 42%

Empresa:Proveedor aeroespacial de nivel 1

Parte:Soporte estructural de aluminio de alta resistencia

Problemas originales:

·Mecanizado de billete de aluminio 7075-T6

·Tolerancias estrechas (± 0,001 ″) a lo largo

·Subcortes que requieren mecanizado de 5 ejes

·Tiempo de mecanizado: 2,5 horas por pieza

Técnicas de optimización:

·Revisión aplicada de DFM

·Soporte rediseñado con bolsillos abiertos y recortes inferiores reducidos

·Tolerancias relajadas a ±0.005″ en características no críticas

·Cambiado de mecanizado de 5 ejes a 3 ejes con fijación personalizada

Resultados:

| Métrico | Antes | Después | Cambiar |

|---|---|---|---|

| Tiempo de mecanizado | 2,5 horas | 1.4 horas | ↓ 44% |

| Costo unitario | $380 | $220 | ↓ 42% |

| Tasa de chatarra | 8% | <2% | ↓ 75% |

Conclusión:Los ajustes inteligentes del diseño y la racionalización de la tolerancia permitieron ahorrar enormes costos y tiempo sin comprometer la integridad estructural.

Estudio de caso 2: La optimización de CAM produce tiempos de ciclo un 50% más rápidos en carcasas automotrices

Empresa:Fabricante de transmisión de automóviles EV

Parte:Carcasa de motor de aluminio de precisión

Desafíos:

·Tiempos de ciclo largos (~90 minutos) debido a la geometría interna compleja

·Alto desgaste de herramientas y cambios frecuentes de herramientas

·Rompa ocasional de la herramienta en los bolsillos profundos

Solución:

·Operaciones de rugosidad reprogramadas utilizando rutas de herramientas de limpieza adaptativa (HEM)

·Implementado mecanizado de reposo de trayectoria de herramientas para reducir el corte por aire

·Bibliotecas de herramientas estandarizadas y alimentaciones/velocidades a través de turnos

Resultados:

| Métrico | Antes | Después | Cambiar |

|---|---|---|---|

| Tiempo del ciclo | 90 minutos | 45 minutos | ↓ 50% |

| Costo de herramienta/pieza | $9.50 | $4.20 | ↓ 56% |

| Volumen de producción/día | 48 | 96 | ↑ 100% |

Conclusión:Las actualizaciones del software CAM y las estrategias modernas de trayectoria de herramientas tuvieron un impacto dramático en la productividad y el costo de las herramientas, sin inversión de capital.

Estudio de caso 3: La automatización permite la producción de componentes médicos sin iluminación

Empresa:Fabricante de contratos de dispositivos médicos

Parte:Implante espinal de titanio (operación multi-paso, multi-herramienta)

Restricciones iniciales:

·Carga/descarga manual

·Turno nocturno requerido 2 operadores

·Frecuentes desechos debido a la desalineación

Mejoras:

·Sistema de cambio de paletas automatizado instalado

·Brazo robótico desplegado para la carga de piezas

·Probación integrada en la máquina y detección de roturas de herramientas

Impacto:

| Métrico | Antes | Después | Cambiar |

|---|---|---|---|

| Costo laboral/unidad | $11.75 | $5.60 | ↓ 52% |

| Producción diaria | 240 unidades | 420 unidades | ↑ 75% |

| Rendimiento de primer paso | 91% | 99.5% | ↑ 9.3% |

Conclusión:La combinación de la automatización robótica con la sondeo inteligente produjo ganancias significativas en rendimiento, calidad y costo por unidad, críticos en una industria estrictamente regulada.

Principales lecciones de los estudios de caso

| Estrategia | Sector | Beneficio principal |

|---|---|---|

| Rediseño de accesorios DFM | Aeroespacial | Tiempo de mecanizado reducido |

| Estrategias CAM adaptativas | Automotriz | Ciclos más rápidos, menor costo de herramienta |

| Probación robótica | Medicina | Ahorro de costos laborales, aumento de calidad |

| Fabricación modular | Equipo pesado | Ahorro anual de costos mediante rediseño |

Conclusión: Crear un flujo de trabajo rentable

La gestión estratégica de costos en el mecanizado CNC ya no es un lujo, es un imperativo competitivo. A medida que las cadenas de suministro globales se endurecen y los requisitos de precisión aumentan, los fabricantes deben aprovechar todas las oportunidades para racionalizar las operaciones, minimizar los residuos y maximizar el valor.

Siguientes pasos aplicables

Para construir un flujo de trabajo sostenible y rentable:

·Revisar componentes para DFM.

·Elimina las tolerancias y los recortes innecesarios.

·Utilice tamaños, radios y características estándar de los agujeros.

·Explore diseños de piezas modulares o híbridos para simplificar el mecanizado.

·Elija materiales rentablesLa eficiencia de costes no se trata de gastar menos, se trata de gastar más inteligentemente. Al alinear el diseño, la ingeniería y las operaciones bajo un marco estratégico de gestión de costos, juntos, podemos desbloquear nuevos niveles de productividad, rentabilidad y competitividad en un paisaje de fabricación cada vez más exigente.

+86 15338350382

+86 15338350382

Español

Español Español

Español Francés

Francés Ruso

Ruso Italiano

Italiano Alemán

Alemán Japonés

Japonés

6 Min lecturaPublicado Jan 04 2026

6 Min lecturaPublicado Jan 04 2026

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6th North Street, Comunidad de Xiagang, Ciudad de Chang'an, Ciudad de Dongguan, Provincia de Guangdong, China.

6th North Street, Comunidad de Xiagang, Ciudad de Chang'an, Ciudad de Dongguan, Provincia de Guangdong, China.