しかし、この精度には代価がかかります。注入成形や板金のスタンピングなどの他の製造プロセスと比較して,CNC機械加工特に低量生産の場合は高価です。ツールの磨損,設定時間,材料の廃棄物,エネルギー消費,労働力は,戦略的に管理しなければ急速に増加するコストに寄与します.

航空宇宙,自動車,医療機器製造などの高リスク産業では,加工コストの制御は財政的な懸念だけではなく,競争の必要性です.品質を妥協させずに加工作業を適化する企業は,リードタイム,価格設定,市場の需要に対する応答能力の面で重要な利点を得ます.

CNC加工コストに影響を与える主要な要因

戦略的管理CNC機械加工コストは、それらを動かす変数を理解することから始まります。これらの要因は,引用から終検査までのすべての段階で価格決定に影響を与え,業界,部品要件,ショップ能力によって大きく異なります.

材料選択と機械化

材料の選択は、2つの主要な方法でコストに影響を与える。

·原材料価格:チタン、インコネル、およびPEEKのような特定の高性能プラスチックは、アルミニウムまたは軽鋼よりはるかに高価です。

·機械化可能性:一部の材料は切りやすく、工具の磨損と機械の時間を短縮します。

| 材料 | コストカテゴリー | 相対的な加工性(%) |

|---|---|---|

| アルミニウム 6061 | 低 | 90–95% |

| 軽い鋼鉄 (1018) | 適度 | 80–85% |

| ステンレス鋼304 | 中度から高度 | 45–50% |

| チタン グレード 5 | ハイ | 25–30% |

| インコネル 718 | 非常に高い | < 20% |

基本的な洞察: より加工可能な材料を選択することで,原材料コストが似ているとしても,部品の総コストを30〜50%削減できます.

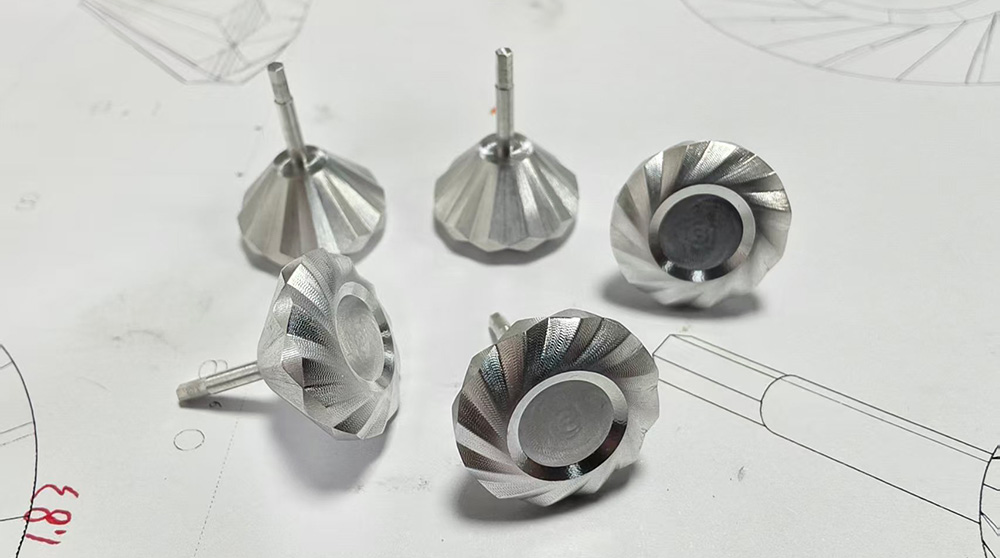

部品の複雑さと几何学

パートの設計は,ツールパス,サイクル時間,固定に直接影響を与える.主要な複雑さのドライバーには,以下が含まれています.

·深い腔:長距離ツール,遅いフィードレート,複数のステップダウンが必要です.

· 薄い壁:変形のリスクがあり、より遅い切断が必要な場合があります。

· アンダーカット:専門ツールまたは多軸加工が必要です。

· 有機/フリーフォームの形:需要5軸設定と高度なCAMプログラミング。

ベストプラクティス:可能な限り几何学を簡単にし,可能可能な限り可能な内部角を可能可能な程度にシンプル化し,標準的なツールを考慮して設計します.

公差および表面仕上げ

より厳しい許容および細い表面の仕上げは指数的に加工時間とコストを増加します:

| 許容レベル | コストカテゴリー | コストへの影響 |

|---|---|---|

| ±0.010″(0.25 mm) | 一般加工 | 低 |

| ±0.005″(0.13 mm) | 精密部品 | 中型 |

| ±0.001″(0.025 mm) | 航空宇宙/医療 | ハイ |

| <±0.0005″(0.013 mm) | クリティカルフィット | 非常に高い |

表面の仕上げのコストは同じパターンに従います:

| 表面仕上げ(Ra µm) | 終わりのタイプ | 追加費用 |

|---|---|---|

| 3.2ミクロメートル | ミルド | ベースライン |

| 1.6μm | スムーズ | 10–20% |

| 0.8μm | 良い | 25–40% |

| ≤0.4μm | 磨かれた | 50-100%(次要操作が必要かもしれません) |

ヒント:機能的な特徴だけに厳格な許容と仕上げを適用し、コストを削減するために残りをリラックスします。

概要表:主要要因のコスト影響

| 要因 | 高コストシナリオ | 相対的な加工性(%) |

|---|---|---|

| 材料 | チタン | アルミニウムまたは高性能ポリマーを使用 |

| 幾何学 | 深いポケット、アンダーカット | デザインを簡素化、DFMレビュー |

| 許容 | ±0.001"またはより厳しい | 公差スタックアップ分析 |

| ボリューム | <10部品 | バッチ類似の仕事 |

| 労働 | 長いセットアップ、再作業 | CAM自動化、標準作業 |

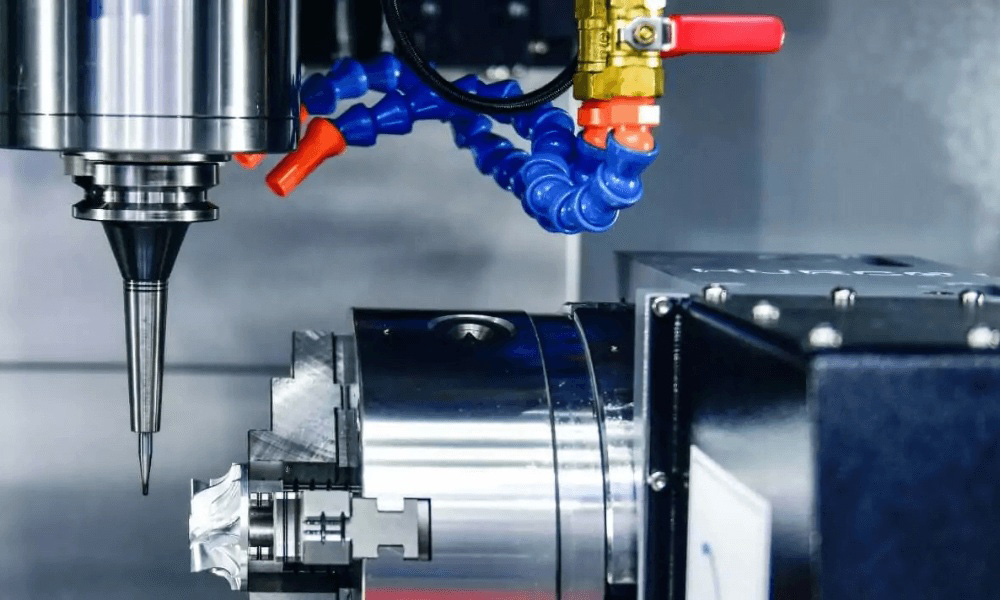

CNC加工コストを削減するための実証された戦略

CNC加工コストを削減することは、角を切ることではなく、設計、プログラミング、ツールリング、および操作においてよりスマートで効率的な意思決定をすることです。以下は,実際の製造とリーンエンジニアリングの実践に根付いた実証された戦略です.

設計と材料の適化

設計決定は生産コストの[敏感词]70%に影響を与える。DFMは,加工時間と複雑さを短縮するために部品の機能を簡単にします.

·深い腔を避ける:変折やツールの磨損を減らすために深さと直径の比を制限します。

· 急い内部の角を除去します:標準的なエンドミルを許可するために内半径≥3mmを使用します。

·穴のサイズを統一します:頻繁なツール変更を避けるために標準的なドリル直径を使用します。

· 厳密な許容を小限にします:機能的に必要な場合のみ適用。材料の置き換え

より加工可能な材料(例えばチタンの代わりにアルミニウム)に切り替えると、機械特性が設計要件を満たす場合、ツールの磨損を50%減らし、サイクル時間を30〜60%短縮できます。

| 元の材料 | コスト効率的な代替品 | ユーズケース |

|---|---|---|

| チタン | アルミニウム 7075 | 航空宇宙ブラケット |

| ステンレス鋼 316 | 軽い鋼軽い鋼軽軽い軽軽い鋼軽軽い鋼軽軽い鋼軽軽い鋼軽軽い鋼軽い鋼鋼軽軽い鋼鉄 | エンクローザー |

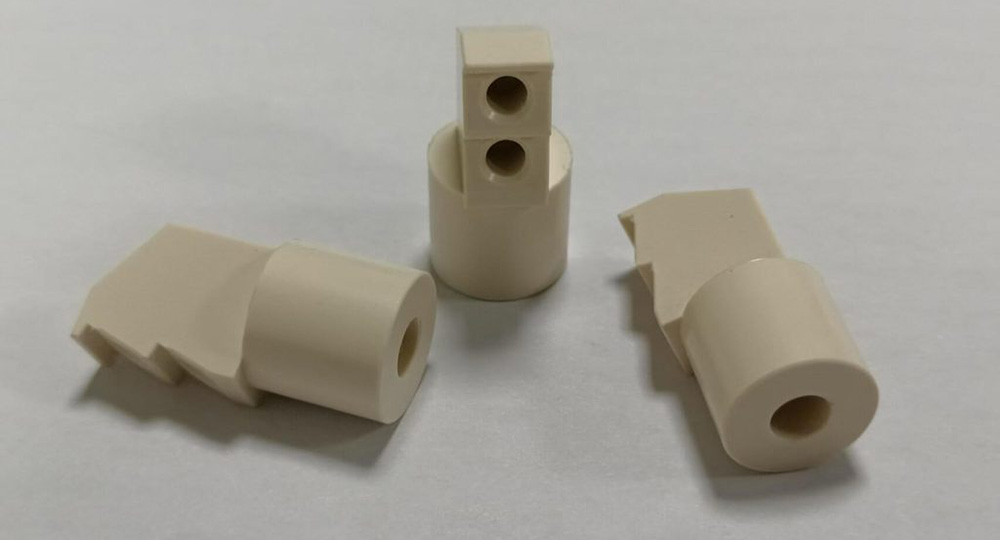

| PEEK | アセタル(Delrin) | 医療ジグ |

モジュールおよびハイブリッドデザイン

複雑な部分をより簡単なサブコンポーネントに分割します。利点は:

·平行加工

·より簡単な検査

·スクラップリスクを減らす

概要表:戦略的なコスト削減レバー

| エリア | 戦略 | 推定影響 |

|---|---|---|

| デザイン | DFM原理,モジュール部品 | 20〜40%のコスト削減 |

| CAM | HEM、適応型ツールパス | サイクル時間を15〜60%短縮 |

| ツール | ツールプリセッター、スマートフィード/スピード | ダウンタイム10〜30%削減 |

| 労働 | 自動化、クロストレーニング | 20〜50%の労働削減 |

| オペレーション | リーンワークフロー、メンテナンス | OEEの10〜25%増加 |

ケーススタディ:実際のコスト削減

戦略的なコストマネジメント技術が実践でどのように実現するかを説明するために,このセクションでは,航空宇宙,自動車,医療セクターからの現実世界のCNC加工ケーススタディを検討します.これらの例は,企業が設計適化,CAMイノベーション,自動化をどのように適用して製造コストを大幅に削減したかを示しています.

ケーススタディ1:航空宇宙ブラケットの再設計によりコストを42%削減

会社:Tier-1 航空宇宙 サプライヤー

パート:高強度アルミニウム構造ブラケット

元の問題:

·7075-T6アルミニウムビレットから加工

·全体で厳しい許容(±0.001 ″)

·5軸加工を必要とするアンダーカット

·加工時間: 部品ごとに2.5時間

適化技術:

·適用DFMレビュー

·オープンポケットと削減されたアンダーカットで再設計されたブラケット

·非重要な特徴で±0.005″までの公公差が軽減された

·カスタム固定器で5軸から3軸加工に切り替えられました

結果:

| メトリック | 以前 | その後 | 変更 |

|---|---|---|---|

| 加工時間 | 2.5時間 | 1.4時間 | ↓ 44% |

| ユニットコスト | $380 | $220 | ↓ 42% |

| スクラップ率 | 8% | <2% | ↓ 75% |

結論:スマートな設計調整とスススマートな設計調整とススススマートな耐差の合理化により,構造的完整性を損なわらずにコストと時間を大幅に節約できました.

ケーススタディ2:CAM適化により、自動車ハウジングにおけるサイクルタイムが50%早くなります

会社:自動車EVドライブトレインメーカー

パート:精密アルミモーターハウジング

挑戦:

·複雑な内部几何学による長いサイクル時間(〜90分)

·高いツール磨損と頻繁なツール変更

·深いポケットの時折のツール破壊

ソリューション:

·Adaptive Clearing (HEM) ツールパスを使用して再プログラムされた粗加工操作

·空気切断を減らすためのツールパス休息加工を実施

·標準化されたツールライブラリとシフト間のフィード/スピード

結果:

| メトリック | 以前 | その後 | 変更 |

|---|---|---|---|

| サイクル時間 | 90分 | 45分 | ↓ 50% |

| ツールコスト/部品 | $9.50 | $4.20 | ↓ 56% |

| 生産量/日 | 48 | 96 | ↑ 100% |

結論:CAMソフトウェアのアップグレードと現代的なツールパス戦略は,資本投資をゼロで生産性とツールコストに劇的な影響を与えました.

ケーススタディ3:自動化により医療部品のライトアウト生産が可能

会社:医療機器契約メーカー

パート:チタン脊椎インプラント(マルチパス、マルチツール操作)

初の制限:

·手動ロード/アンロード

·夜間シフトは2人のオペレーターが必要です

·不一致による頻繁なスクラップ

改善:

·自動パレット切換器システム設置

·部品負荷のためのロボットアームの展開

·機械内プロービングおよびツール破損検出を統合

影響:

| メトリック | 以前 | その後 | 変更 |

|---|---|---|---|

| 労働コスト/ユニット | $11.75 | $5.60 | ↓ 52% |

| 毎日の出力 | 240 ユニット | 420ユニット | ↑ 75% |

| ファーストパス収益率 | 91% | 99.5% | ↑ 9.3% |

結論:ロボット自動化とスマートプロービングを組み合わせることで、厳格に規制された産業において重要なスループット、品質、およびユニット当たりのコストが大幅に向上しました。

ケーススタディからの主要な考え方

| 戦略 | セクター | 主な利点 |

|---|---|---|

| DFM固定器の再設計 | 航空宇宙 | 加工時間の短縮 |

| 適応性のあるCAM戦略 | 自動車 | より速いサイクル、より低いツールコスト |

| ロボットプロービング | 医療 | 労働コスト削減、品質向上 |

| モジュール製造 | 重型機器 | リデザインによる年間コスト削減 |

結論:コスト効率的なワークフローを構築する

CNC加工における戦略的なコスト管理はもはやCNC加工におけるCNC加工における戦略的なコスト管理はCN競争の不可欠なものではない。グローバルサプライチェーンが厳しくなり 精度要求が増加するにつれて 製造業者は 運営を合理化し 廃棄物を小限に減らし 価値を[敏感词]限に高めるために あらゆる機会を活用しなければなりません

実行可能な次のステップ

持続可能なコスト効率的なワークフローを構築するために:

·DFMのコンポーネントをレビューします。

·不必要な厳しい許容や下切りを取り除く。

·標準的な穴サイズ,半径,特徴を使用します.

·機械加工を簡単にするためにモジュールまたはハイブリッド部品設計を探索します.

·コスト効率的な材料を選択コスト効率とは、より少ない支出ではなく、よりスマートに支出することです。戦略的なコスト管理フレームワークの下で設計,エンジニアリング,運営を一緒に調整することで,ますます要求的な製造環境で生産性,収益性,競争力の新しいレベルを解锁できます.

+86 15338350382

+86 15338350382

日本語

日本語 英語

英語 スペイン語

スペイン語 フランス語

フランス語 ロシア

ロシア イタリア語

イタリア語 ドイツ語

ドイツ語

6 分間で読める発表 Jan 04 2026

6 分間で読める発表 Jan 04 2026

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

中国広東省東莞市長安鎮の一時帰休コミュニティ北六街。

中国広東省東莞市長安鎮の一時帰休コミュニティ北六街。