Einführung in Automotive Trends

Im Zeitalter des schnellen technologischen Fortschritts sind die Erwartungen der VerbraucherAutomobilindustrieMotorradleistungen waren noch nie höher. Fahrzeugbegeisterte verlangen nun nicht nur verbesserte Leistungsmetriken, sondern auch maßgeschneiderte Ästhetik und personalisierte Fahrerlebnisse. Die kundenspezifische Fertigung reagiert auf diese Anforderungen, indem sie es Herstellern ermöglicht, Teile in kleinen Chargen zu produzieren, Designs schnell anzupassen und einzigartige Spezifikationen aufzunehmen, die die Standardmassenproduktion nicht anbieten kann.

Ein gutes Beispiel für diesen Trend findet sich in der Konstruktion und Herstellung von Geschwindigkeitsstacks. Ursprünglich entwickelt, um den Luftstrom in Motoreinlasssysteme zu optimieren, werden Geschwindigkeitsstäcke jetzt mit maßgeschneiderten Fertigungstechniken entwickelt, um ihre aerodynamische Effizienz zu maximieren. Wenn sie auf die genauen Anforderungen eines Motors oder einer Airbox zugeschnitten sind, können diese Komponenten die Reaktionsfähigkeit des Motors und die Leistung erheblich verbessern und somit die Gesamtleistung des Fahrzeugs verbessern.

Die Entwicklung der Custom Manufacturing

Von der Massenproduktion zum personalisierten Engineering

Traditionell,Automobilindustrieund Motorradteile wurden unter Verwendung von Massenproduktionsmethoden hergestellt, die Volumen und Konsistenz vor der Anpassung priorisierten. Allerdings hat die dynamische Natur der modernen Verbrauchernachfragen die Hersteller dazu gedrängt, Alternativen zu suchen, die sowohl qualitativ hochwertige als auch personalisierte Funktionen liefern können. Die kundenspezifische Fertigung bietet diese Flexibilität, indem sie die schnelle Iteration von Designs, geringe Produktionsmengen und die Einbeziehung fortschrittlicher digitaler Prototyping-Techniken ermöglicht.

Digitales Prototyping und virtuelle Tests

Ein Schlüsseltrieber hinter dem Umstieg zur kundenspezifischen Fertigung ist das Aufkommen des digitalen Prototypens. Digital Prototyping ermöglicht es Designern und Ingenieuren, virtuelle Modelle einer Komponente zu erstellen und ihre Leistung unter realen Bedingungen zu simulieren, bevor ein physischer Prototyp erstellt wird. Dieser Ansatz beschleunigt nicht nur den Konstruktionsprozess, sondern reduziert auch die Gesamtentwicklungskosten, indem der Bedarf an zahlreichen physischen Prototypen minimiert wird.

Velocity Stacks: Eine Fallstudie in der kundenspezifischen Fertigung

Was sind Velocity Stacks?

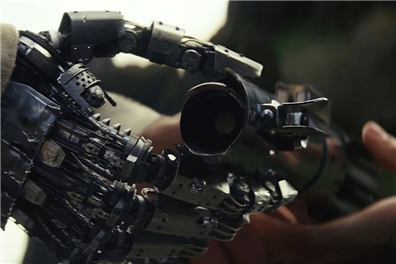

Velocity Stacks sind speziell entwickelte Komponenten, die in das Ansaugsystem von Verbrennungsmotoren integriert sind. Ihre Hauptfunktion besteht darin, den Luftstrom in die Zylinder des Motors zu leiten und zu glätten, wodurch eine präzisere Luft-Kraftstoffmischung gewährleistet wird, die die Verbrennungseffizienz erhöht. Im Kontext von Leistungsfahrzeugen können optimierte Geschwindigkeitsstacks zu Verbesserungen sowohl im Drehmoment als auch in der Leistung führen, ohne die Low-End-Reaktion zu beeinträchtigen.

Die Rolle der kundenspezifischen Fertigung bei der Entwicklung von Velocity Stacks

Maßgeschneiderte Fertigungstechniken wie CNC-Bearbeitung und 3D-Druck ermöglichen die schnelle Erstellung und Prüfung mehrerer Designiterationen. Diese Flexibilität ist entscheidend für Komponenten wie Geschwindigkeitsstacks, bei denen auch geringfügige Variationen in der Geometrie erhebliche Auswirkungen auf die Leistung haben können. Mit digitalen Prototyping-Tools können Ingenieure verschiedene Konstruktionsszenarien modellieren und ihre Auswirkungen auf die Luftstromdynamik simulieren.

Vorteile der maßgeschneiderten Fertigung für Velocity Stacks

Die kundenspezifische Fertigung bietet mehrere verschiedene Vorteile bei der Herstellung von Komponenten wie Geschwindigkeitsstapeln:

1. Präzision und GenauigkeitFortgeschrittene CNC-Bearbeitungs- und 3D-Drucktechnologien ermöglichen die Herstellung von Teilen mit engen Toleranzen. Bei Geschwindigkeitsstapeln bedeutet dies, dass jede Dimension - vom Einlassdurchmesser bis zur Stapellänge - mit hoher Präzision gesteuert werden kann, um einen optimalen Luftstrom und eine optimale Leistung zu gewährleisten.

2. Rapid Iteration und PrototypingDigitale Prototyping-Tools ermöglichen es Ingenieuren, Geschwindigkeitsstapelgeometrien schnell zu entwerfen, zu testen und zu verfeinern. Die Fähigkeit, schnell zu iterieren, bedeutet, dass Leistungsverbesserungen viel schneller identifiziert und implementiert werden können als herkömmliche Fertigungsmethoden es erlauben würden.

3. Anpassung und AnpassbarkeitJedes Motordesign ist einzigartig, und ein One-Size-Fits-All-Geschwindigkeitsstapel bietet möglicherweise nicht die beste Leistung für jede Anwendung. Die kundenspezifische Fertigung ermöglicht die Herstellung von Teilen, die maßgeschneidert auf bestimmte Motoren sind, unter Berücksichtigung von Faktoren wie Verdrängung, Zylinderausrichtung und angestrebten Leistungsmerkmalen.

4. Reduzierter Materialabfall und KosteneffizienzTechniken wie die additive Fertigung (3D-Druck) produzieren Komponenten Schicht für Schicht und minimieren Abfall im Vergleich zu herkömmlichen subtraktiven Methoden. Diese Effizienz reduziert nicht nur die Materialkosten, sondern verkürzt auch die Lieferzeiten und macht es wirtschaftlich rentabel, kundenspezifische Teile in geringeren Mengen herzustellen.

5. Verbesserte Leistung und FahrerlebnisLetztendlich ist das Ziel der Anpassung von Geschwindigkeitsstacks, das Fahrerlebnis zu verbessern. Durch die Optimierung des Luftstroms in den Motor tragen diese Komponenten zu einer reibungsloseren Leistungsleistung, einer verbesserten Beschleunigung und einer besseren Gesamtleistung bei. Dies führt direkt zu einem anspruchsvolleren und angenehmeren Fahrerlebnis für den Endnutzer.

Breitere Auswirkungen der kundenspezifischen Fertigung auf Automobil- und Motorraddienstleistungen

Erhöhung der Designflexibilität

Einer der bedeutendsten Vorteile der kundenspezifischen Fertigung ist die erhöhte Designflexibilität, die sie bietet. In der Automobil- und Motorradindustrie, wo Leistung und Ästhetik von entscheidender Bedeutung sind, ist diese Flexibilität von unschätzbarem Wert. Die kundenspezifische Fertigung ermöglicht es Ingenieuren, sich von den Einschränkungen der Massenproduktion zu befreien und innovative Designs zu erforschen, die den Kundenbedürfnissen besser entsprechen.

Erfüllung einzigartiger Verbraucheranforderungen

Die Verbraucher von heute verlangen Produkte, die ihre Individualität widerspiegeln. In der Welt von Motorrädern und Hochleistungsfahrzeugen ist Anpassung mehr als nur Luxus - es ist eine Erklärung des persönlichen Stils und der Leistungspräferenz. Die kundenspezifische Fertigung erfüllt diesen Bedarf, indem sie personalisierte Produktdienstleistungen anbietet, die es Kunden ermöglichen, alles von der Komponentengeometrie bis hin zur Oberflächenverbindung anzugeben.

Beschleunigung von Innovation und Produktentwicklung

Die kundenspezifische Fertigung spielt eine entscheidende Rolle bei der Beschleunigung des Innovationszyklus. Durch die Reduzierung der Zeit und Kosten, die mit traditionellen Fertigungsprozessen verbunden sind, können Unternehmen neue Ideen schneller auf den Markt bringen. Rapid Prototyping und digitale Simulation ermöglichen es Ingenieuren, eine Vielzahl von Entwurfsalternativen schnell zu testen und sicherzustellen, dass nur die besten Ideen in die Produktion gelangen.

Verbesserung der Qualität und Konsistenz

Die Qualitätskontrolle ist in der Automobil- und Motorradherstellung von höchster Bedeutung, wo selbst geringfügige Mängel zu erheblichen Leistungsproblemen oder Sicherheitsbedenken führen können. Maßgeschneiderte Fertigungsprozesse sind oft kontrollierter und anpassbarer als Massenproduktionslinien und ermöglichen eine höhere Qualität und Konsistenz in jeder Batch von Komponenten.

Integration fortschrittlicher Technologien

Die Fusion der kundenspezifischen Fertigung mit digitalen Technologien wie Künstlicher Intelligenz (KI) und Predictive Analytics verändert die Automobillandschaft. Unternehmen wie Czinger zeigen bereits, wie 3D-Druck in Kombination mit KI-getriebenem Design die Produktion von Sportwagen revolutionieren kann, neue Rekorde auf der Strecke setzen und den Materialverbrauch dramatisch reduzieren kann.

Im Bereich der kundenspezifischen Fertigung kann KI dazu beitragen, Komponententwerbe zu optimieren, indem sie riesige Mengen an Leistungsdaten analysiert und Verbesserungen vorschlägt. Für Geschwindigkeitsstacks könnte dies die Verwendung von KI zur Simulation von Luftströmungsmustern und zur Vorhersage umfassen, wie sich verschiedene Geometrien auf die Motorleistung auswirken werden. Durch die Integration dieser fortschrittlichen Werkzeuge können Hersteller ihre Designs kontinuierlich verfeinern, was zu Teilen führt, die nicht nur die Leistungserwartungen erfüllen, sondern auch übertreffen.

Förderung einer nachhaltigen Fertigung

Nachhaltigkeit wird zunehmend zu einem Schlüsselbegriff in der Fertigung. Maßgeschneiderte Fertigungsmethoden, insbesondere solche, die additive Techniken nutzen, sind von Natur aus nachhaltiger als herkömmliche subtraktive Prozesse. Da Teile Schicht für Schicht gebaut werden, gibt es deutlich weniger Abfall und der Energieverbrauch ist oft geringer.

Auswirkungen auf Fahrerlebnis und Leistung

Im Kern ist das Fahrerlebnis durch die Beziehung zwischen Fahrer und Maschine definiert. Für Auto- und Motorradbegeisterte können sich selbst die kleinsten Leistungsverbesserungen in ein dramatisch verbessertes Erlebnis übersetzen. Custom Speed Stacks sind ein Beispiel für dieses Prinzip. Durch die Optimierung des Luftstroms in den Motor sorgen diese Komponenten dafür, dass der Motor besser "atmet", was zu einer verbesserten Drosselreaktion, einer höheren Leistung und einer reibungsloseren Beschleunigung führt.

Anpassung für ästhetische und funktionelle Attraktivität

Neben der Leistung ermöglicht die kundenspezifische Fertigung eine unvergleichliche Personalisierung sowohl in Form als auch in Funktion. Fahrzeugbesitzer wollen heute, dass ihre Fahrten ihre Persönlichkeit widerspiegeln, und kundenspezifische Teile bieten eine Möglichkeit, dies zu erreichen. Ob durch einzigartige Oberflächenverbindungen, maßgeschneiderte Designelemente oder sogar personalisierte Ergonomie, kundenspezifische Fertigung ermöglicht ein Detailniveau, das massenfertigte Teile einfach nicht übereinstimmen können.

Sicherheit und Zuverlässigkeit

Neben der Leistungssteigerung spielt auch die kundenspezifische Fertigung eine entscheidende Rolle bei der Gewährleistung der Sicherheit und Zuverlässigkeit von Fahrzeugen. Wenn Komponenten wie Geschwindigkeitsstacks mit fortschrittlichen digitalen Entwurfs- und Präzisionsfertigungsmethoden hergestellt werden, besteht weniger Variabilität zwischen Teilen. Diese Konsistenz führt zu einer höheren Zuverlässigkeit und Vorhersägbarkeit der Motorleistung, die für sicherheitskritische Anwendungen unerlässlich ist.

Ökosystem der kundenspezifischen Fertigung in der Automobil- und Motorradindustrie

Der Umstieg zur kundenspezifischen Fertigung ist kein isolierter Trend – es stellt eine grundlegende Veränderung dar, wie Produkte im gesamten Automobil- und Motorradökosystem entworfen, entwickelt und hergestellt werden. Zulieferer, Designer und Hersteller arbeiten zunehmend in integrierten Umgebungen zusammen, in denen Daten nahtlos von einer Entwicklungsphase zur nächsten fließen. Diese kollaborative Innovation wird durch moderne Produktlebenszyklus-Management-Systeme (PLM) und modellbasierte Unternehmensstrategien (MBE) erleichtert, die dazu beitragen, das Design, die Produktion und die Prüfung von Komponenten zu synchronisieren.

Die Zukunft des Fahrzeugdesigns gestalten

Die kundenspezifische Fertigung verändert die Landschaft des Fahrzeugdesigns grundlegend. Da Hersteller fortschrittliche Techniken wie die prädiktive Engineering-Analyse und die digitale Zwillingstechnologie anwenden, werden die traditionellen Grenzen zwischen Design und Produktion immer verschwommener. Fahrzeuge sind nicht mehr statische Produkte, sondern sich entwickelnde Systeme, die im Laufe der Zeit kontinuierlich verfeinert und verbessert werden können.

Erfüllung der Anforderungen des modernen Verbrauchers

Letztlich wird die kundenspezifische Fertigung von den sich entwickelnden Anforderungen moderner Verbraucher angetrieben. Fahrer und Fahrer von heute erwarten Fahrzeuge, die nicht nur leistungsstark sind, sondern auch einzigartig auf ihre Präferenzen zugeschnitten sind. Ob es sich um die präzise Bedienung eines leistungsstarken Motorrads oder die raffinierte Leistungsleistung eines maßgeschneiderten Sportwagens handelt, die Nachfrage nach personalisierten Fahrerlebnissen ist auf einem Allzeithoch.

Die kundenspezifische Fertigung erfüllt diese Erwartungen, indem sie ein Maß an Personalisierung bietet, das weit über Farboptionen oder Beschichtungspakete hinausgeht. Es ermöglicht die Erstellung von Komponenten, die maßgeschneidert auf den Motor, das Fahrwerk und die allgemeine Designphilosophie des Fahrzeugs passen – was zu einem unvergleichlichen Fahrerlebnis führt, das sowohl aufregend als auch einzigartig persönlich ist.

Schlussfolgerung

Custom Manufacturing steht an der Spitze derAutomobilindustrieMotorradinnovationen. In einer Welt, in der sich Technologie und Verbrauchernachfrage ständig verändern, ist kundenspezifische Fertigung nicht nur eine Produktionsmethode – sie ist ein strategischer Förderer für Innovation, Nachhaltigkeit und Exzellenz in der Automobil- und Motorradbranche.

+86 15338350382

+86 15338350382

German

German English

English Spanish

Spanish French

French Russian

Russian Italian

Italian Japanese

Japanese

12 Min lesenVeröffentlicht Jan 20 2026

12 Min lesenVeröffentlicht Jan 20 2026

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.