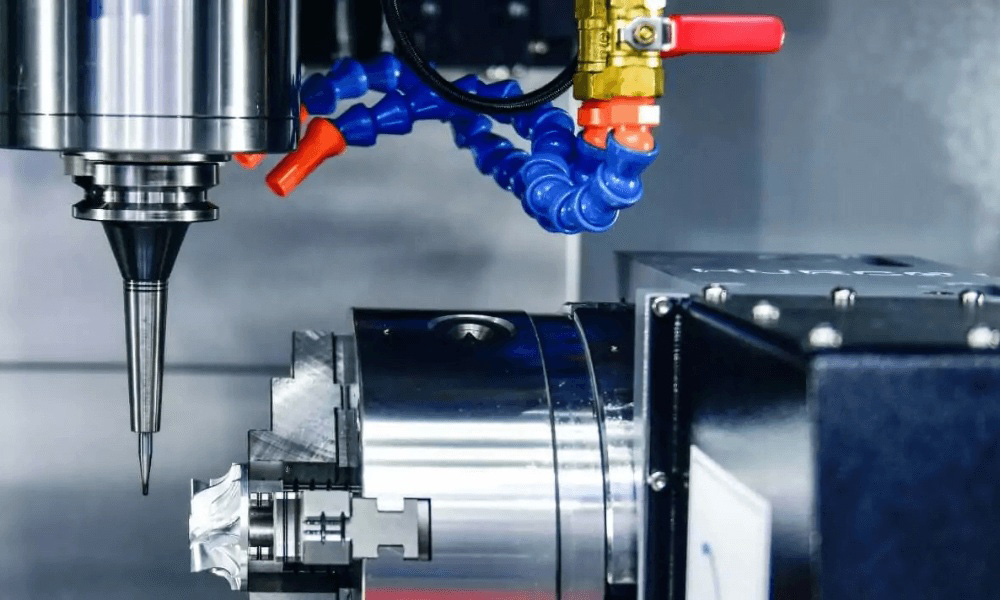

Tuttavia, questa precisione ha un costo. Rispetto ad altri processi di produzione come lo stampaggio a iniezione o la stampatura della lamiera,Lavorazione CNCpuò essere costoso, soprattutto per la produzione a basso volume. L'usura degli utensili, i tempi di installazione, gli sprechi di materiale, l'uso di energia e la manodopera contribuiscono tutti a costi che possono rapidamente aumentare se non gestiti strategicamente.

In settori ad alto rischio come l'aerospazio, l'automobile e la produzione di dispositivi medici, il controllo dei costi di lavorazione non è solo una preoccupazione finanziaria ma una necessità competitiva. Le aziende che ottimizzano le loro operazioni di lavorazione senza compromettere la qualità guadagnano un vantaggio significativo in termini di tempi di consegna, prezzi e reattività alle esigenze del mercato.

Fattori chiave che influenzano i costi di lavorazione CNC

Gestione strategicaLavorazione CNCI costi iniziano con la comprensione delle variabili che li guidano. Questi fattori influenzano i prezzi in ogni fase - dal preventivo all'ispezione finale - e variano significativamente in base al settore, ai requisiti di parti e alle capacità del negozio.

Selezione dei materiali e lavorabilità

La scelta del materiale influisce sui costi in due modi principali:

·Prezzo della materia prima: il titanio, l'Inconel e alcune plastiche ad alte prestazioni come il PEEK sono significativamente più costosi dell'alluminio o dell'acciaio mite.

·Lavorabilità: Alcuni materiali sono più facili e veloci da tagliare, riducendo l'usura degli utensili e il tempo della macchina.

| Materiale | Categoria di costo | Lavorabilità relativa (%) |

|---|---|---|

| alluminio 6061 | Basso | 90–95% |

| Acciaio mite (1018) | Moderato | 80–85% |

| acciaio inossidabile 304 | da moderato ad alto | 45–50% |

| Titanio Grado 5 | Alto | 25–30% |

| Inconel 718 | Molto Alto | < 20% |

La scelta di un materiale più lavorabile può ridurre il costo totale delle parti del 30-50%, anche se i costi delle materie prime sono simili.

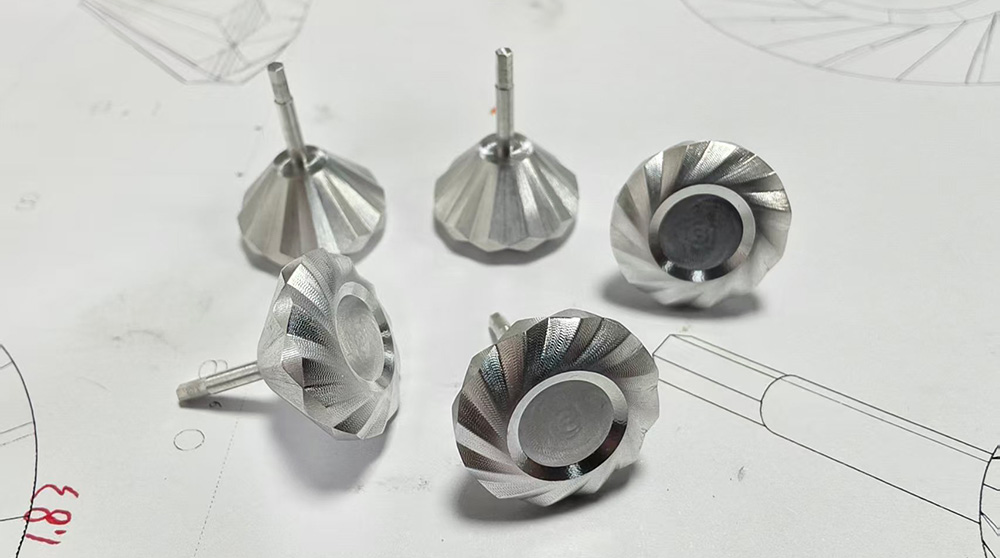

Complessità delle parti e geometria

La progettazione delle parti influisce direttamente sui percorsi degli utensili, sui tempi di ciclo e sul fissaggio.

·Cavità profonde:Richiedono strumenti a lungo raggio, velocità di alimentazione lente e più step-downs.

· Pareti sottili:Rischio di deformazione e potrebbe richiedere tagli più lenti.

· Subtagli:Richiedono strumenti specializzati o lavorazione multi-asse.

· Forma organica/freeform:La domanda5 assiconfigurazioni e programmazione CAM avanzata.

Migliori pratiche:Semplifica la geometria dove possibile, evita angoli interni taglienti e progetta tenendo conto degli utensili standard.

Tolleranze e finiture superficiali

Tolleranze più strette e finiture superficiali fine aumentano esponenzialmente i tempi e i costi di lavorazione:

| Livello di tolleranza | Categoria di costo | Impatto sui costi |

|---|---|---|

| ± 0,010 "(0,25 mm) | Lavorazione generale | Basso |

| ± 0,005 "(0,13 mm) | Parti di precisione | Medio |

| ± 0,001 "(0,025 mm) | Aerospaziale/Medico | Alto |

| < ± 0,0005 "(0,013 mm) | Adatte critiche | Molto Alto |

I costi di finitura della superficie seguono un modello simile:

| Finitura superficiale (Ra µm) | Tipo di finitura | Costo aggiuntivo |

|---|---|---|

| 3,2 μm | Milled | Linea di base |

| 1,6 μm | liscia | 10–20% |

| 0,8 μm | Bene | 25–40% |

| ≤0,4 μm | lucidato | 50-100% (può richiedere operazioni secondarie) |

Suggerimento:Applicare rigorose tolleranze e finiture solo alle caratteristiche funzionali, rilassare il resto per ridurre i costi.

Tabella di riassunto: impatto sui costi dei fattori chiave

| Fattore | Scenario ad alto costo | Lavorabilità relativa (%) |

|---|---|---|

| Materiale | Titanio | Utilizzare alluminio o polimeri ad alte prestazioni |

| Geometria | Tasche profonde, sottotagli | Semplifica il design, revisione DFM |

| Tolleranze | ±0.001″ o più stretto | Analisi di accumulo di tolleranza |

| Volume | <10 parti | Lavori simili in lotto |

| Lavoro | Configurazioni lunghe, rielaborazione | Automazione CAM, lavoro standard |

Strategie provate per ridurre i costi di lavorazione CNC

Ridurre i costi di lavorazione CNC non si tratta di tagliare angoli, si tratta di prendere decisioni più intelligenti ed efficienti in progettazione, programmazione, utensili e operazioni. Di seguito sono riportate strategie provate radicate nella produzione reale e nelle pratiche di ingegneria magra.

Progettazione e ottimizzazione dei materiali

Le decisioni di progettazione influenzano fino al 70% dei costi di produzione. DFM semplifica le caratteristiche delle parti per ridurre i tempi di lavorazione e la complessità:

·Evitare cavità profonde:Limita il rapporto profondità-diametro per ridurre la deflessione e l'usura degli utensili.

· Eliminare gli angoli interni taglienti:Utilizzare raggi interni ≥3 mm per consentire fresatori standard.

·Unificare le dimensioni del foro:Utilizzare diametri di trapano standard per evitare frequenti cambiamenti di utensili.

· Ridurre al minimo le tolleranze strette:Applicare solo dove funzionalmente necessario.Sostituzione materiale

Il passaggio a materiali più lavorabili (ad esempio, alluminio invece di titanio) può ridurre l'usura degli utensili del 50% e ridurre i tempi di ciclo del 30-60%, a condizione che le proprietà meccaniche soddisfino i requisiti di progettazione.

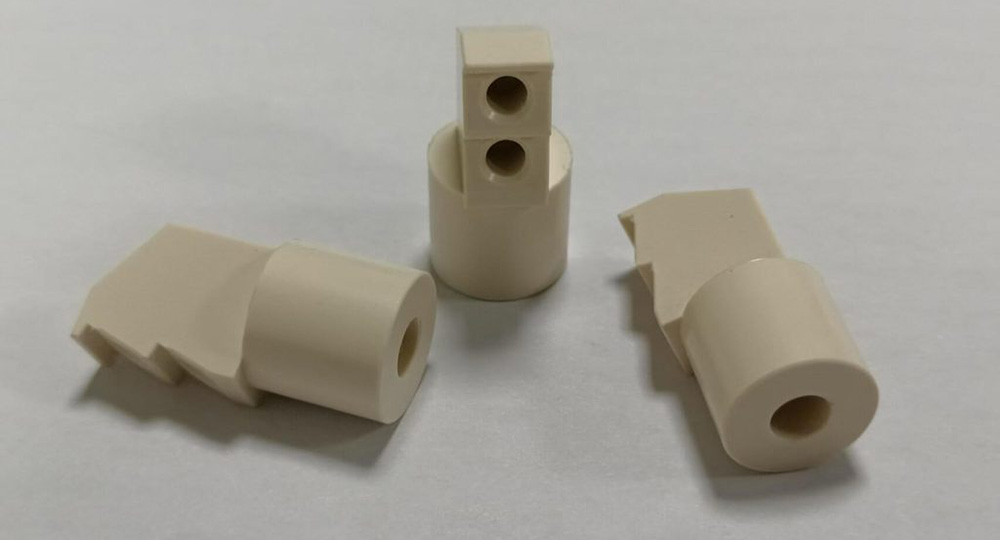

| Materiale originale | Sostituto economicamente efficace | Caso di uso |

|---|---|---|

| Titanio | alluminio 7075 | Staffe aerospaziali |

| Acciaio inossidabile 316 | Placcatura in acciaio leggero | Incorporazioni |

| PEEK | Acetal (Delrin) | Jig mediche |

Design modulare ed ibrido

Dividere parti complesse in sottocomponenti più semplici. I vantaggi includono:

·Lavorazione parallela

·Ispezione più facile

·Meno rischio di rottami

Tabella di riassunto: Levers strategiche di risparmio sui costi

| Area | Strategia | Impatto stimato |

|---|---|---|

| Progettazione | Principi DFM, parti modulari | Risparmio sui costi del 20-40% |

| CAM | HEM, percorsi strumentali adattivi | Tempo di ciclo più veloce del 15-60% |

| Strumenti | Preimpostatori utensili, alimentazioni/velocità intelligenti | 10-30% meno tempo di fermo |

| Lavoro | Automazione, cross-training | Riduzione del 20-50% del lavoro |

| Operazioni | Flussi di lavoro lean, manutenzione | Aumento del 10-25% dell’OEE |

Case Studies: Risparmio sui costi nel mondo reale

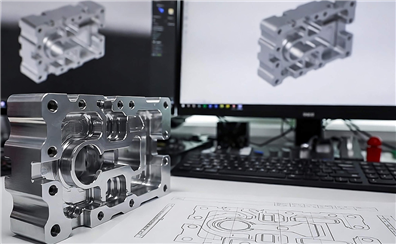

Per illustrare come le tecniche strategiche di gestione dei costi si svolgono in pratica, questa sezione esamina casi di lavorazione CNC nel mondo reale dei settori aerospaziale, automobilistico e medico. Questi esempi mostrano come le aziende hanno applicato l'ottimizzazione del design, l'innovazione CAM e l'automazione per ridurre significativamente i loro costi di produzione.

Case Study 1: Riprogettazione del supporto aerospaziale riduce i costi del 42%

Azienda:Fornitore aerospaziale di livello 1

Parte:Supporto strutturale in alluminio ad alta resistenza

Problemi originali:

·Lavorato da billetta di alluminio 7075-T6

·Tolleranze strette (± 0,001 ″) in tutto

·Sottottagli che richiedono lavorazione a 5 assi

·Tempo di lavorazione: 2,5 ore per parte

Tecniche di ottimizzazione:

·Recensione applicata DFM

·Staffa ridisegnata con tasche aperte e sottotagli ridotti

·Toleranze rilassate a ±0,005″ su caratteristiche non critiche

·Passato da lavorazione a 5 assi a lavorazione a 3 assi con fissaggio personalizzato

Risultati:

| Metrica | Prima | Dopo | Cambiare |

|---|---|---|---|

| Tempo di lavorazione | 2,5 ore | 1,4 ore | ↓ 44% |

| Costo unitario | $380 | $220 | ↓ 42% |

| Tasso di rottami | 8% | <2% | ↓ 75% |

Conclusione:Regolazioni di progettazione intelligenti e razionalizzazione della tolleranza hanno consentito enormi risparmi di costi e tempo senza compromettere l'integrità strutturale.

Case Study 2: L'ottimizzazione CAM consente tempi di ciclo più veloci del 50% nelle case automobilistiche

Azienda:Produttore di trasmissione EV per automobili

Parte:Cassa motore in alluminio di precisione

Sfide:

·Tempi di ciclo lunghi (~90 minuti) a causa della complessa geometria interna

·Alta usura degli utensili e frequenti cambiamenti di utensili

·Occasionale rottura degli utensili nelle tasche profonde

Soluzione:

·Operazioni di rugosità riprogrammate utilizzando percorsi di strumentazione Adaptive Clearing (HEM)

·Lavorazione implementata per ridurre il taglio a aria

·Biblioteche di strumenti standardizzate e alimentazioni/velocità tra turni

Risultati:

| Metrica | Prima | Dopo | Cambiare |

|---|---|---|---|

| Tempo di ciclo | 90 minuti | 45 minuti | ↓ 50% |

| Costo dell'utensile/parte | $9.50 | $4.20 | ↓ 56% |

| Volume di produzione/giorno | 48 | 96 | ↑ 100% |

Conclusione:Gli aggiornamenti del software CAM e le moderne strategie di percorso degli strumenti hanno avuto un impatto drammatico sulla produttività e sui costi degli strumenti, senza investimenti in capitale.

Case Study 3: L'automazione consente la produzione di componenti medici spenti

Azienda:Produttore contrattuale di dispositivi medici

Parte:Impianto spinale in titanio (operazione multi-pass, multi-strumento)

Limiti iniziali:

·Carico/scarico manuale

·Il turno notturno richiede 2 operatori

·Frequenti rottami a causa di disallineamento

Miglioramenti:

·Sistema di cambio pallet automatizzato installato

·Bracio robotico impiegato per il carico di parti

·Rilevamento integrato della rottura dell'utensile e della sondatura in macchina

Impatto:

| Metrica | Prima | Dopo | Cambiare |

|---|---|---|---|

| Costo del lavoro/unità | $11.75 | $5.60 | ↓ 52% |

| Produzione giornaliera | 240 unità | 420 unità | ↑ 75% |

| Rendimento di primo passaggio | 91% | 99.5% | ↑ 9.3% |

Conclusione:La combinazione di automazione robotica con sondaggio intelligente ha portato a guadagni significativi in termini di throughput, qualità e costo per unità, fondamentali in un settore strettamente regolamentato.

Key Takeaways da Case Studies

| Strategia | Settore | Beneficio primario |

|---|---|---|

| Riprogettazione dell'impianto DFM | Aerospaziale | Tempo di lavorazione ridotto |

| Strategie CAM adattative | Automotive | Cicli più veloci, costi degli utensili più bassi |

| sondaggio robotica | Medico | Risparmio sui costi del lavoro, aumento della qualità |

| Fabbricazione modulare | Attrezzature pesanti | Risparmio di costi annuale attraverso la riprogettazione |

Conclusione: Costruire un workflow efficiente

La gestione strategica dei costi nella lavorazione CNC non è più un lusso, è un imperativo competitivo. Mentre le catene di fornitura globali si stringono e i requisiti di precisione aumentano, i produttori devono sfruttare ogni opportunità per semplificare le operazioni, ridurre al minimo gli sprechi e massimizzare il valore.

Prossimi passi attivabili

Per costruire un workflow sostenibile ed efficiente:

·Revisione dei componenti per DFM.

·Eliminare tolleranze e sottotagli inutilmente stretti.

·Utilizzare dimensioni, raggi e caratteristiche standard dei fori.

·Esplora progetti di parti modulari o ibridi per semplificare la lavorazione.

·Scegli materiali economiciL’efficienza dei costi non è quello di spendere meno, è quello di spendere più intelligentemente. Allineando progettazione, ingegneria e operazioni in un quadro strategico di gestione dei costi, possiamo sbloccare nuovi livelli di produttività, redditività e competitività in un paesaggio manifatturiero sempre più esigente.

+86 15338350382

+86 15338350382

Italian

Italian Inglese

Inglese Spagnolo

Spagnolo Francese

Francese Russo

Russo Tedesco

Tedesco Giapponese

Giapponese

6 Min letturaPubblicato Jan 04 2026

6 Min letturaPubblicato Jan 04 2026

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6th North Street, comunità di Xiagang, città di Chang'an, città di Dongguan, provincia del Guangdong, Cina.

6th North Street, comunità di Xiagang, città di Chang'an, città di Dongguan, provincia del Guangdong, Cina.