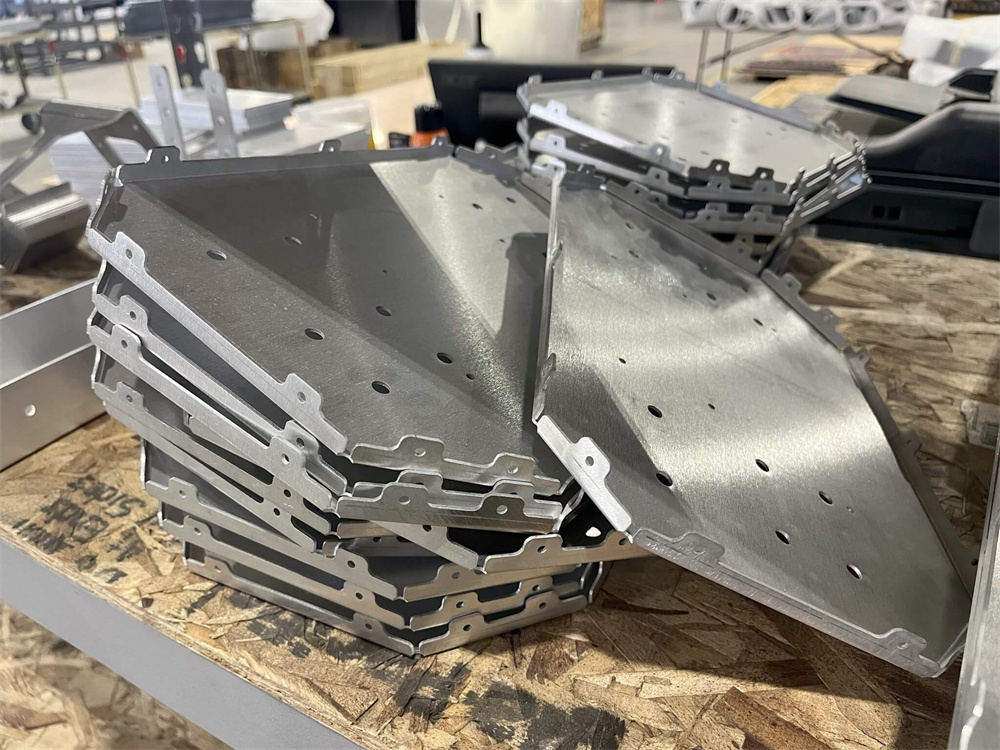

Blech MetallDie Fertigung ist einer der wichtigsten Fertigungsprozesse in der modernen Industrie. Von Gehäusen für Elektronik bis hin zu Strukturhaltern,BlechKomponenten finden sich in allem, von Konsumgütern bis hin zu Luft- und Raumfahrtssystemen. Seine Kosteneffizienz, Skalierbarkeit und Anpassungsfähigkeit machen es zu einem Eckpfeiler der Produktentwicklung in allen Branchen.

Was ist Blechfertigung?

Blech MetallHerstellung ist der Prozess, flache Bleche in bestimmte Formen oder Strukturen mit einer Vielzahl von Techniken zu formen. Es wird aufgrund seiner Vielseitigkeit, Festigkeit und Kosteneffizienz in Industrien wie Automobil, Luft- und Raumfahrt, Bau, Elektronik und Fertigung weit verbreitet.

Es umfasst sowohl subtraktive (z.B. Laserschneiden) als auch additive (z.B. Schweißen, Befestigen) Prozesse. Häufige Methoden umfassen:

·Schneiden:Laserschneiden, Plasmaschneiden, Wasserstrahl und Stanzen.

·Biegen / Formung:Verwenden Sie Pressbremsen oder Rollenformer, um Teile zu formen.

·Beitritt:Schweißen, Nieten und Verwendung von Gewindebefestigungsmitteln.

·Veredelung:Oberflächenbehandlungen wie Pulverbeschichtung oder Anodisierung.

Blech MetallHerstellung wird weit verbreitet in:

· Elektronikgehäuse

· Fahrzeugkarosserieplatten

· HVAC-Komponenten

· Strukturhalter und Rahmen

· Kundenspezifische Maschinengehäuse

Der Prozess ermöglicht eine hohe Volumenproduktion, Prototyping und einmalige kundenspezifische Builds mit schnellen Turnaround-Zeiten.

Blech MetallHerstellungsstandards

Die Konstruktion von Blechteilen erfordert Kenntnisse über etablierte technische Standards. Sie sind wesentliche Leitlinien, die Konsistenz, Sicherheit, Qualität und Interoperabilität von gefertigten Teilen in allen Branchen gewährleisten. Diese Normen umfassen Materialspezifikationen, Konstruktionspraktiken, Toleranzen, Prüfmethoden und Sicherheitsverfahren.

Schlüsselstandardsorgane

ISO (Internationale Organisation für Normung)

ISO 2768: Allgemeine Toleranzen für lineare und winklige Abmessungen

ISO 9001: Qualitätsmanagementsysteme

ASME (American Society of Mechanical Engineers) (Amerikanische Gesellschaft für Maschinenbau)

ASME Y14.5: Dimensionierung und Toleranz (GD&T)

DIN (Deutsches Institut für Normung)

DIN EN 10130: Kaltwalzter kohlenstoffarmer Stahl zum Tiefziehen

· RoHS und REACH

Regulierungsstandards zur Materialkonformität in Elektronik und Verbrauchsgütern

Toleranzbewegungen

Toleranzen bei Blechen sind in der Regel lockerer als bei der CNC-Bearbeitung:

|

Eigenschaften |

Typische Toleranz |

| Biegewenkel |

±1° |

|

Biegeradius |

± 0,25 mm |

|

Durchmesser des Loches |

± 0,1 mm |

|

Teilekontur genau |

± 0,2 mm |

Der richtige Einsatz von GD&T hilft, funktionelle Anforderungen zu kommunizieren, ohne das Teil zu übermäßig einzuschränken, was die Kosten erhöhen kann.

Entwurfsrichtlinien

Ein effektives Blechdesign ist entscheidend für Fertigbarkeit, Kosteneffizienz und funktionelle Leistung. Im Folgenden finden Sie wichtige Richtlinien und bewährte Praktiken, die von Ingenieuren und Herstellern verwendet werden.

Dicke Richtlinien

· Standard Blattdicke:0,5 mm bis 6 mm

· Verwendungeinheitliche Dickeim gesamten Design, um Kosten und Komplexität zu reduzieren.

· BetrachtenMaterial Biegbarkeit(z.B. Aluminium biegt sich leichter als Edelstahl).

Biegeregeln

·Mindestbiegeradius:Typischerweise 1 x Blechdicke für die meisten Materialien (prüfen Sie spezifische Legierungsanforderungen).

·Biege Relief:Fügen Sie Relief-Schnitte in der Nähe von Biegungen hinzu, um in engen Ecken zu vermeiden: Schlitzlänge ≥ Materialdicke; Schlitzbreite ≥ Biegeradius.

·Biegeorientierung:Orientieren Sie alle Biegungen in die gleiche Richtung, wenn möglich, um die Aufstellzeit zu reduzieren.

· Vermeiden Sie das Platzieren von Löchern zu nahe an Kurven; Verwenden Sie diese Regel: Entfernung von Loch zu Biegekante ≥ 2x Blechdicke Biegeradius.

Minimal Biegeradius

Der Biegeradius sollte der Materialdicke entsprechen oder übersteigen, um Risse zu vermeiden. Allgemeine Leitlinien:

· Biegeradius ≥ 1 × Materialdicke

Beispielsweise sollte eine 1,5 mm dicke Aluminiumbleche einen Biegeradius von mindestens 1,5 mm aufweisen.

Loch- und Feature-Platzierung

· Löcher in der Nähe von Biegungen sollten mindestens 2x die Materialdicke entfernt sein.

· Vermeiden Sie das Platzieren von Schlitzen oder Ausschnitten entlang der Biegelinie.

· Halten Sie einen minimalen Lochdurchmesser von 1,5 x Materialdicke.

K-Faktor und Bend Allowance

Biegen streckt das äußere Material und komprimiert das innere Material. DieK-Faktor(typischerweise 0,3 bis 0,5) hilft bei der Berechnung von Biegekonzahlungen. Verwenden Sie genaue K-Faktor-Werte in Ihrer CAD-Software, um Teileverformungen zu verhindern.

Tabs und Kerben

· Halten Sie Kerben mindestens 3 x Materialdicke tief.

· Tabs sollten länger sein als sie breit sind und gleichmäßig beabstandet sein.

Komplexe Geometrie vermeiden

Einfachere Designs reduzieren die Werkzeugkosten. Verwenden:

· Gerade Biegungen über Kurven

· Weniger Ausschnitte oder geprägte Merkmale

· Flache Flächen, wenn möglich, für eine bessere Klemmpassform

Zusammenfassung der Designregeln

| Eigenschaften | Daumenregel |

| Mindestbiegeradius | ≥ 1 × Dicke |

| Mindestbohrgröße | ≥ 1,5 × Dicke |

| Entfernung Loch zu Rand | ≥ 2 x Dicke |

| Gewinde im Blatt | Verwenden Sie selbstklemmende Muttern/Bolzen oder Schweißmuttern |

| Kerbe/Laschenlänge | ≤ 5 x Dicke (um Verzerrung zu vermeiden) |

Materialien und Oberflächen

Die Leistung, Haltbarkeit und Aussehen eines Blechteils hängen stark von dem gewählten Material und der gewählten Oberflächenverbindung ab. Die Wahl der richtigen Kombination stellt sicher, dass Teile sowohl funktionelle als auch ästhetische Anforderungen erfüllen.

Gemeinsame Blechmetalle

Milder Stahl

· Vorteile:Stark, kostengünstig, leicht zu schweißen und zu maschinieren

· Nachteile:Korrosionsanfällig ohne Veredelung

· Gemeinsame Klassen:ASTM A36, A1008 und A1011

· Anwendungen:Rahmen, Halterungen, Bauteile

Edelstahl

· Vorteile:Korrosionsbeständig, langlebig, gute Festigkeit

· Nachteile:Höhere Kosten, schwieriger zu schneiden/zu formen

· Gemeinsame Klassen:304, 316

· Anwendungen:Lebensmittelgeräte, medizinische Geräte, Außengehäuse

Aluminium

· Vorteile:Leicht, korrosionsbeständig, leicht zu bearbeiten

· Nachteile:Weicher, weniger stark als Stahl

· Gemeinsame Klassen:5052, 6061

· Anwendungen:Luft- und Raumfahrt, Elektronik, Automobilpaneele

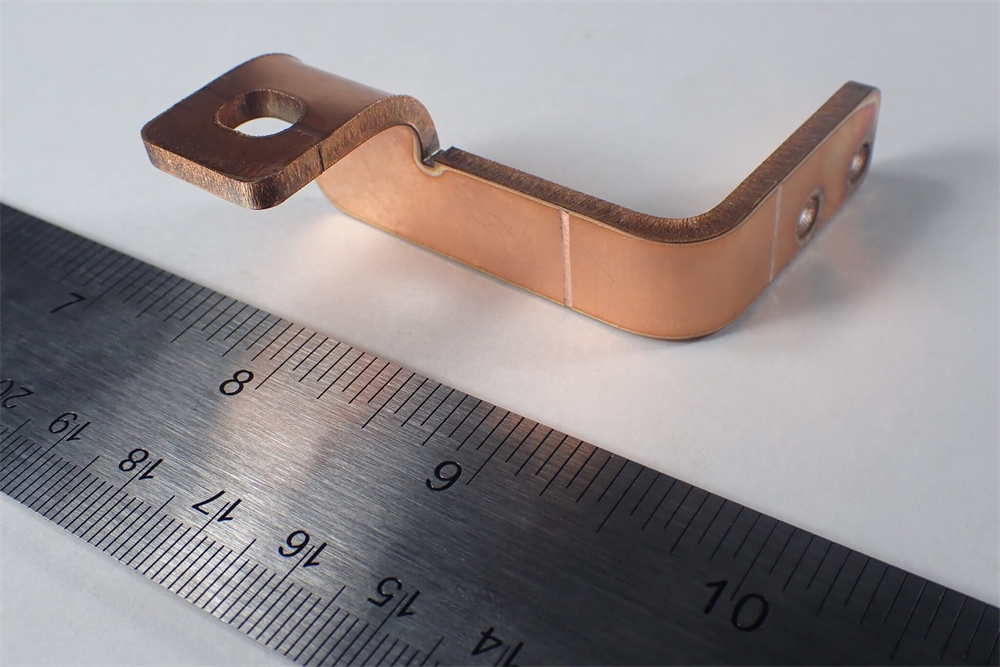

Kupfer

· Vorteile:Ausgezeichnete elektrische/thermische Leitfähigkeit, antimikrobiell

· Nachteile:Teuer, weich, oxidiert schnell

· Anwendungen:Elektrokomponenten, Kühlkörper

Messing

· Vorteile:Dekorativ, korrosionsbeständig, leicht zu bearbeiten

· Nachteile:Kostenlos im Vergleich zu Stahl

· Anwendungen:Hardware, Ausstattung, Sanitär

Veredelungsoptionen

Die Veredelung verbessert die Korrosionsbeständigkeit, die Ästhetik und die Verschleißeigenschaften. Wählen Sie die Oberflächen basierend auf der Umgebung des Produkts und den Nutzungsbedingungen.

Schutzende Oberflächen

| Beenden | Beschreibung | Geeignete Materialien | Hinweise |

| Pulverbeschichtung | Trockenes Pulver auf Oberfläche gebacken, langlebig, farbig | Stahl, Aluminium | Robust und witterungsbeständig |

| Anodisierung | Elektrochemische Oxidschicht | Aluminium | Korrosionsbeständigkeit Farboptionen |

| Verzinken | Zinkbeschichtung durch Tauchen oder Galvanisieren | Stahl | Ideal für Außenanwendungen |

| Elektropolieren | Glatt & passiviert Metalloberfläche | Edelstahl | Verbessert Hygiene und Korrosionsbeständigkeit |

Ästhetische Finishes

| Beenden | Beschreibung | Hinweise |

| gebürstet | Lineare, matte Oberfläche mit sichtbarem Korn | Gewöhnlich auf Edelstahl und Aluminium |

| Poliert | Glänzende, reflektierende Oberfläche | Häufig auf dekorativen oder sichtbaren Teilen verwendet |

| Perlenstrahlung | Einheitliche matte Textur | Beseitigt Mängel, verbessert die Haftung der Farbe |

Funktionelle Oberflächen

| Beenden | Funktion | Hinweise |

| schwarzes Oxid | Fügt milde Korrosionsbeständigkeit hinzu | Niedrige Kosten, verwendet auf Stahl |

| Verzinkung | Galvanisierte Zinkschicht |

Korrosionsbeständig, leitfähig |

| Passivierung |

Entfernt Schadstoffe auf Edelstahl |

Verbessert die Korrosionsbeständigkeit |

Die richtige Kombination auswählen

| Kriterien | Die besten Auswahl |

| Korrosionsbeständigkeit | Edelstahl, eloxiertes Aluminium |

| Leichtgewicht | Aluminium, Dünnstahl |

| Kosteneffizienz | Milde Stahlpulverbeschichtung |

| Elektrische Verwendung | Kupfer, verzinnte Materialien |

| Ästhetisches Finish | Edelstahl gebürstet, Aluminium poliert |

Schritte zur Vorbereitung und Beschaffung Ihrer benutzerdefinierten Teile

Die erfolgreiche Beschaffung von kundenspezifischen Blechteilen erfordert eine sorgfältige Planung, eine klare Dokumentation und eine effektive Kommunikation mit Ihrem Hersteller. Hier ist eine Schritt-für-Schritt-Anleitung, die Ihnen hilft, reibungslos vom Konzept zur Produktion zu gelangen.

Definieren Sie die Anforderungen

Beginnen Sie, indem Sie eindeutig festlegen, was das Teil tun muss:

· Funktion:Strukturelle Unterstützung? Gehäuse? Ästhetische Abdeckung?

· Umwelt:Innen, draußen, hohe Luftfeuchtigkeit, Temperaturextreme?

• Mechanische Bedürfnisse:Tragbarkeit, Vibrationsbeständigkeit, Präzisionspassform?

Tipp:Je mehr Details Sie angeben, desto weniger Revisionen und Verzögerungen werden Sie haben.

Erstellen Sie ein fertigbares Design

Entwerfen Sie Ihr Teil mit CAD-Software mit blechspezifischen Werkzeugen (z.B. SolidWorks, Fusion 360, AutoCAD).

Wichtige Überlegungen:

· WählenStandard-Materialdicken(z.B. 1,5 mm, 2 mm, 3 mm)

· Verwendungkonsistente Biegeradienund vermeiden Sie enge Biegungen in der Nähe von Ausschnitten

· Inklusive:

Biegeleitungen

Lochmaßungen

Flachmusterzeichnungenwenn möglich

Tipp:Zu enge Toleranzen oder unnötige Komplexität, es sei denn unbedingt notwendig.

Ausführliche Zeichnungen und Dateien vorbereiten

Ihr Dokumentationspaket sollte Folgendes enthalten:

| Dateityp | Zweck |

| 2D-Zeichnung (PDF, DWG) |

Zeigt Abmessungen, Toleranzen, Noten an |

| 3D-Modell (STEP, IGES) |

Verwendet für CNC- und Laserprogrammierung |

| Flachmuster (DXF) | Erforderlich für Laser-/Plasmaschneiden |

| BOM (Liste der Materialien) | Listen Materialien, Befestigungsmittel, Oberflächen |

Tipp:Fügen Sie Aufrufe für Materialtyp, Oberfläche, Menge und kritische Toleranzen ein.

Wählen Sie den richtigen Lieferanten

Wählen Sie einen Anbieter, der Ihren Bedürfnissen in:

· Fähigkeiten(Laserschneiden, Biegen, Schweißen, Beschichtung)

· Erfahrung(branchenspezifisches Wissen)

· Zertifizierungen(ISO 9001, AWS, RoHS, etc.)

· Lieferzeit & MOQs(Mindestbestellmengen)

Quellen:

· Lokale Geschäfte für schnelle Umstellung

· Online-Plattformen mit Markeneffekt

· Ausländische Lieferanten haben Kosteneffektivitätsvorteile

Angebot anfordern

Senden Sie Ihr Designpaket mit:

· Menge

· Materialpräferenz

· Finish Typ

· Erforderliches Lieferdatum

· Alle Zertifizierungen oder Inspektionsanforderungen

Tipp:Erhalten Sie mehrere Angebote für Preisvergleiche und Kapazitätsprüfungen.

Überprüfen Sie DFM-Feedback (sofern vorhanden)

Einige Hersteller bietenDesign für Fertigbarkeit (DFM)Vorschläge:

· Änderung enger Biegungen

· Alternative Befestigungsmittel vorschlagen

· Empfehlung von Lagermaterialgrößen

Nehmen Sie dies ernst - es kann Kosten, Lieferzeiten und Risiken reduzieren.

Genehmigung des Prototyps oder des ersten Artikels (falls zutreffend)

Für komplexe oder großvolumige Projekte:

· Fragen Sie nach einemErste Artikel Inspektion (FAI)Teil

· Test Fit und Funktion vor voller Produktion

• Endgültige Überarbeitungen vornehmen

Weiter zur Produktion und Lieferung

Sobald Sie den Prototyp oder das Angebot genehmigt haben:

· EinreichenKaufauftrag

· BestätigenLieferzeit und Versandmethode

• Fortschritte verfolgen undKommunizieren Sie häufigmit Ihrem Lieferanten

Überprüfen und überprüfen bei der Lieferung

Wenn Sie Teile erhalten:

· Prüfen Sie Abmessungen und Oberflächenverbindung

· Testpassung und Funktion

· Überprüfung von Begleitdokumenten (CoC, Testberichte usw.)

Wenn Probleme auftreten, arbeiten Sie schnell mit dem Lieferanten an einer Nacharbeitung oder Ersatz.

Vorschläge zur Senkung der Bearbeitungskosten

Reduzierung der Bearbeitungskosten – insbesondere fürBlechfertigung- erfordert eine Mischung aus intelligentem Design, Materialwahl und Herstellungsbewusstsein. Hier ist eine Liste vonpraktisch,Hochwirksame VorschlägeKosten senken, ohne die Qualität zu beeinträchtigen.

Optimieren Sie die Teilegeometrie

· Reduzieren Sie die Anzahl der Kurven.

· Vermeiden Sie enge Biegeradien und komplexe Konturen.

• Kombinieren Sie Teile, wo möglich.

Standardisieren Sie Funktionen

· Verwenden Sie gemeinsame Lochgrößen.

· Erhalten Sie eine konsistente Materialdicke über Teile hinweg.

· Vermeiden Sie benutzerdefinierte Werkzeuge (Prägen, Lanzen), es sei denn notwendig.

Wählen Sie kostengünstige Materialien

· Verwenden Sie Aluminium anstelle von Edelstahl, wenn die Korrosionsbeständigkeit nicht kritisch ist.

· Erwägen Sie kaltgewalzten Stahl mit Pulverbeschichtung für Festigkeit und Erschwinglichkeit.

Vermeiden Sie Über-Engineering

• Design für Funktionalität, nicht nur für Ästhetik.

· Übermäßig enge Toleranzen oder unnötige Veredelung werden die Kosten erhöhen.

Chargenproduktion

· Die Bestellung in größeren Mengen reduziert die Setup- und Handhabungszeit pro Teil.

· Gruppieren Sie ähnliche Teile zusammen, um Blechabfall zu minimieren.

Zusammenarbeit mit Herstellern

· Fragen Sie nach Design for Manufacturing (DFM) Feedback.

· Hersteller frühzeitig im Entwurfsprozess einbeziehen, um Kosteneinsparungsmöglichkeiten zu identifizieren.

Blechfertigung ist ein vielseitiger und leistungsstarker Fertigungsprozess, aber es richtig zu bekommen hängt von durchdachtem Design und praktischer Materialwahl ab. Durch die Einhaltung von Industriestandards, die Optimierung der Teilegeometrie und die enge Zusammenarbeit mit Lieferanten können Ingenieure und Designer qualitativ hochwertige Teile zu wettbewerbsfähigen Kosten produzieren.

+86 15338350382

+86 15338350382

German

German English

English Spanish

Spanish French

French Russian

Russian Italian

Italian Japanese

Japanese

8 Min lesenVeröffentlicht Dec 08 2025

8 Min lesenVeröffentlicht Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.

6. Nordstraße, Xiagang-Gemeinschaft, Chang'an-Stadt, Dongguan-Stadt, Guangdong-Provinz, China.