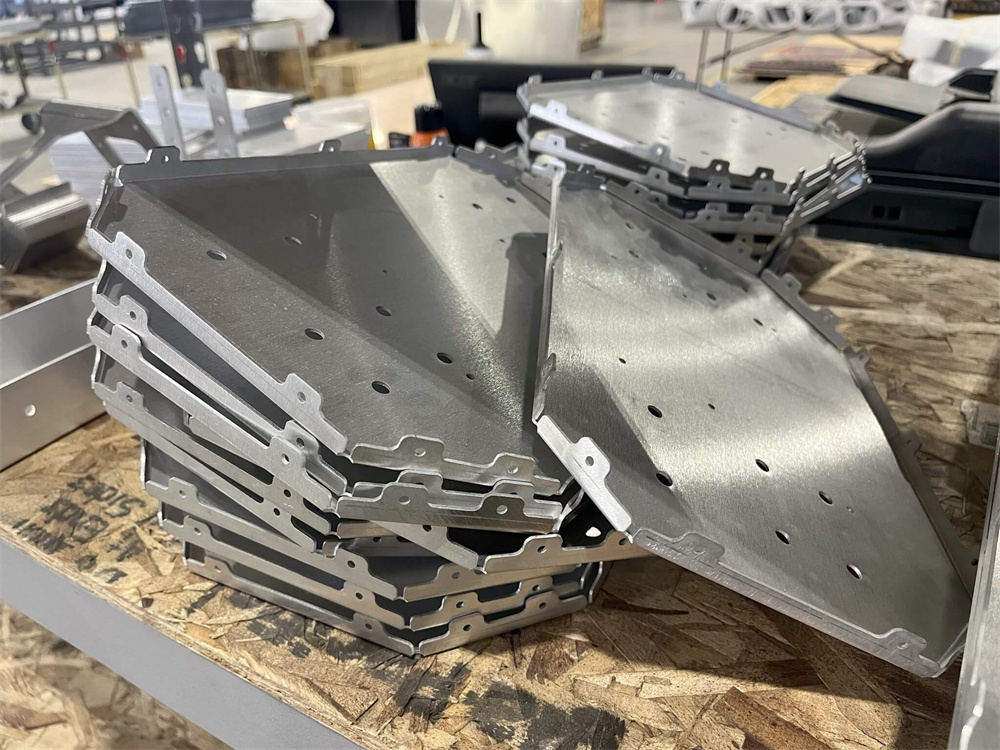

Lámina metálicaLa fabricación es uno de los procesos de fabricación más esenciales en la industria moderna. Desde carcasas para electrónica hasta soportes estructurales,chapa de metalLos componentes se encuentran en todo, desde bienes de consumo hasta sistemas aeroespaciales. Su rentabilidad, escalabilidad y adaptabilidad lo convierten en una piedra angular del desarrollo de productos en todas las industrias.

Qué es la fabricación de chapa metálica?

Lámina metálicaLa fabricación es el proceso de formar chapas metálicas planas en formas o estructuras específicas utilizando una variedad de técnicas. Se utiliza ampliamente en industrias como la automoción, la aeroespacial, la construcción, la electrónica y la fabricación debido a su versatilidad, resistencia y rentabilidad.

Implica tanto procesos sustractivos (por ejemplo, corte por láser) como aditivos (por ejemplo, soldadura, fijación). Los métodos comunes incluyen:

·Corte:Corte láser, corte por plasma, chorro de agua y perforación.

·Doblado/formación:Usando frenos de prensa o formadores de rodillos para dar forma a piezas.

·Unirse:Soldadura, remachado y uso de sujetadores roscados.

·Acabado:Tratamientos de superficie como recubrimiento en polvo o anodización.

Lámina metálicaLa fabricación es ampliamente utilizada en:

· Carcasas electrónicas

· Paneles de carrocería del vehículo

· Componentes HVAC

· Soportes y marcos estructurales

· Carcasas de maquinaria personalizadas

El proceso permite la producción en alto volumen, el prototipo y las construcciones personalizadas únicas con tiempos de entrega rápidos.

chapa de metalEstándares de fabricación

Diseñar piezas de chapa metálica requiere el conocimiento de los estándares de ingeniería establecidos. Son directrices esenciales que garantizan la consistencia, seguridad, calidad e interoperabilidad de las piezas fabricadas en todas las industrias. Estas normas cubren especificaciones de materiales, prácticas de diseño, tolerancias, métodos de prueba y procedimientos de seguridad.

Órganos de Normas Claves

ISO (Organización Internacional de Normalización)

ISO 2768: Tolerancias generales para dimensiones lineales y angulares

ISO 9001: Sistemas de gestión de calidad

ASME (Sociedad Americana de Ingenieros Mecánicos)

ASME Y14.5: Dimensionamiento y Tolerancia (GD&T)

DIN (Instituto Alemán de Normación)

DIN EN 10130: Acero laminado en frío para estiramiento profundo

· RoHS y REACH

Normas reguladoras para el cumplimiento de materiales en electrónica y bienes de consumo

Consideraciones de tolerancia

Las tolerancias en chapa metálica son generalmente más sueltas que en mecanizado CNC:

|

Características |

Tolerancia típica |

| Ángulo de flexión |

±1° |

|

Radio de flexión |

± 0,25 mm |

|

Diámetro del agujero |

± 0,1 mm |

|

Accurac del esbozo de la pieza |

± 0,2 mm |

El uso adecuado de GD&T ayuda a comunicar los requisitos funcionales sin restringir demasiado la pieza, lo que puede aumentar el costo.

Directrices de diseño

El diseño efectivo de chapa metálica es crucial para la fabricabilidad, la eficiencia en costes y el rendimiento funcional. A continuación se presentan las directrices clave y las mejores prácticas utilizadas por ingenieros y fabricantes.

Directrices de espesor

· Espesor estándar de la hoja:0,5 mm – 6 mm

· Usogrosor uniformetodo un diseño para reducir costes y complejidad.

· Considerarflexibilidad del material(por ejemplo, el aluminio se dobla más fácilmente que el acero inoxidable).

Reglas de flexión

·Radio mínimo de flexión:Por lo general, el espesor de la hoja es de 1 x para la mayoría de los materiales (compruebe los requisitos específicos de aleación).

·Alivio de flexión:Agregar cortes de alivio cerca de curvas para evitar desgarrar en esquinas apretadas: longitud de ranura ≥ grosor del material; Anchura de ranura ≥ radio de curvatura.

·Orientación de flexión:Orientar todas las curvas en la misma dirección cuando sea posible para reducir el tiempo de configuración.

· Evite colocar agujeros demasiado cerca de curvas; utilizar esta regla: Distancia del orificio al borde de flexión ≥ 2 x espesor de la hoja radio de flexión.

Radio mínimo de flexión

El radio de flexión debe coincidir o exceder el grosor del material para evitar grietas. Directrices generales:

· Radio de flexión ≥ 1 × grosor del material

Por ejemplo, una lámina de aluminio de 1,5 mm de grosor debe tener un radio de curvatura de al menos 1,5 mm.

Agujero y colocación de característica

Los agujeros cerca de las curvas deben estar separados por lo menos 2 veces el grosor del material.

· Evite colocar ranuras o recortes a lo largo de la línea de curvatura.

· Mantener un diámetro mínimo de orificio de 1,5 x el grosor del material.

Factor K y permiso de flexión

La flexión estira el material exterior y comprime el material interior. ElFactor K(típicamente 0,3 a 0,5) ayuda a calcular las concesiones de flexión. Utilice valores precisos de K-Factor en su software CAD para prevenir la deformación de la pieza.

Tablas y muescas

· Mantenga las muescas al menos 3 x el grosor del material profundo.

Las pestañas deben ser más largas de lo que son anchas y espaciadas uniformemente.

Evitar la geometría compleja

Diseños más sencillos reducen los costos de herramientas. Uso:

· Curvas rectas sobre curvas

· Menos recortes o características en relieve

· Caras planas cuando sea posible para un mejor ajuste de abrazadera

Ejemplo de Reglas de Diseño Resumen

| Características | Regla del pulgar |

| Radio mínimo de curvatura | ≥ 1 × grosor |

| Tamaño mínimo del agujero | ≥ 1,5 × grosor |

| Distancia agujero al borde | ≥ 2 x grosor |

| Roscado en hoja | Utilizar tuercas/pernos de autoagarre o tuercas de soldadura |

| Longitud de muesca/lengüeta | ≤ 5 x grosor (para evitar la deformación) |

Materiales y Acabados

El rendimiento, la durabilidad y la apariencia de una pieza de chapa metálica dependen en gran medida del material y el acabado superficial elegido. La selección de la combinación adecuada garantiza que las piezas cumplan con los requisitos funcionales y estéticos.

Metal de chapa común

Acero suave

· Ventajas:Fuerte, rentable, fácil de soldar y maquinar

· Desventajas:Propenso a la corrosión sin acabado

· Grados comunes:ASTM A36, A1008, A1011

· Aplicaciones:Marcos, soportes, piezas estructurales

Acero inoxidable

· Ventajas:Resistente a la corrosión, duradero, buena resistencia

· Desventajas:Mayor costo, más difícil de cortar/formar

· Grados comunes:304, 316

· Aplicaciones:Equipo alimentario, dispositivos médicos, recintos exteriores

aluminio

· Ventajas:Ligero, resistente a la corrosión, fácil de mecanizar

· Desventajas:Más suave y menos fuerte que el acero

· Grados comunes:5052, 6061

· Aplicaciones:Paneles aeroespaciales, electrónicos, automotrices

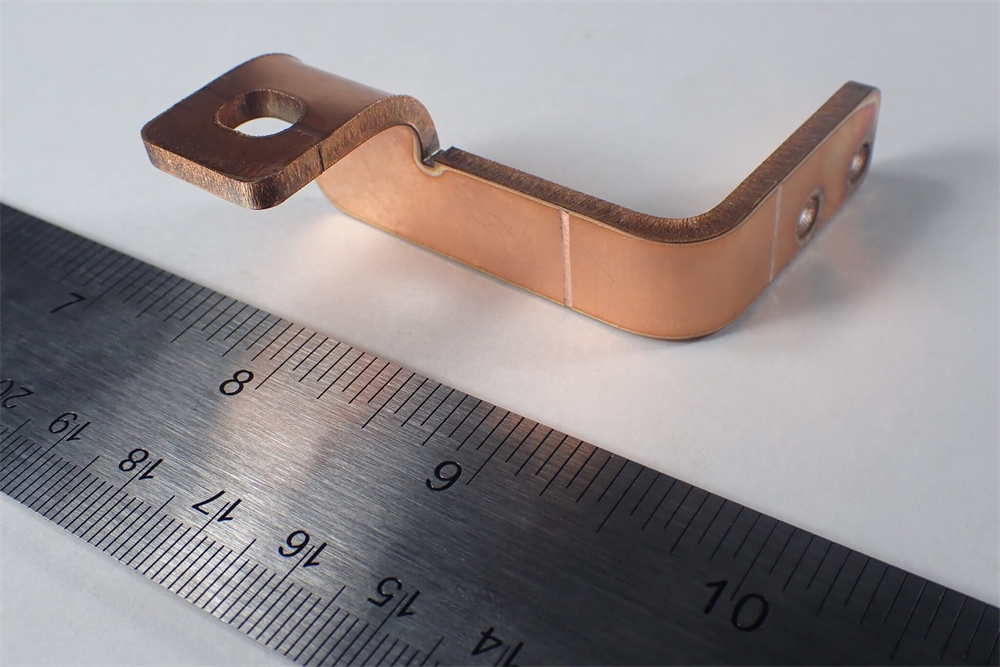

Cobre

· Ventajas:Excelente conductividad eléctrica/térmica, antimicrobiana

· Desventajas:Caro, suave, se oxida rápidamente

· Aplicaciones:Componentes eléctricos, disipadores de calor

Latón

· Ventajas:Decorativo, resistente a la corrosión, fácil de mecanizar

· Desventajas:Costoso en comparación con el acero

· Aplicaciones:Hardware, adornos, plomería

Opciones de acabado

El acabado mejora la resistencia a la corrosión, la estética y las propiedades de desgaste. Elija los acabados en función del entorno y las condiciones de uso del producto.

Acabados protectores

| Acabar | Descripción | Materiales adecuados | Notas |

| recubrimiento en polvo | Polvo seco horneado sobre la superficie, duradero, de color | Acero, aluminio | Resistente y resistente al clima |

| Anodización | Capa de óxido electroquímico | aluminio | Opciones de color de resistencia a la corrosión |

| Galvanizar | Recubrimiento de zinc aplicado mediante inmersión o galvanoplastia | Acero | Ideal para aplicaciones al aire libre |

| electropulido | Alisa y pasiva la superficie metálica | Acero inoxidable | Mejora la higiene y la resistencia a la corrosión |

Acabados estéticos

| Acabar | Descripción | Notas |

| cepillado | Superficie lineal mate con grano visible | Común en inoxidable y aluminio |

| Pulido | Superficie brillante y reflectante | Se utiliza a menudo en partes decorativas o visibles |

| chorro de cuentas | Textura mate uniforme | Elimina defectos, mejora la adhesión de la pintura |

Acabados funcionales

| Acabar | Función | Notas |

| óxido negro | Añade resistencia a la corrosión leve | Bajo costo, utilizado en acero |

| Placado de zinc | Capa de zinc electrochapado |

Resistente a la corrosión, conductor |

| pasivación |

Elimina contaminantes en acero inoxidable |

Mejora la resistencia a la corrosión |

Elegir la combinación adecuada

| Criterios | Mejores opciones |

| Resistencia a la corrosión | Acero inoxidable, aluminio anodizado |

| Ligero | Aluminio, acero de calibre fino |

| Eficiencia de costes | Recubrimiento en polvo de acero suave |

| Uso eléctrico | Cobre, materiales estañados |

| Acabado estético | Inoxidable cepillado, aluminio pulido |

Pasos para preparar y obtener sus piezas personalizadas

La obtención exitosa de piezas de chapa metálica personalizadas requiere una planificación cuidadosa, documentación clara y comunicación efectiva con su fabricante. Aquí hay una guía paso a paso para ayudarlo a pasar del concepto a la producción sin problemas.

Definir los requisitos

Comience especificando claramente lo que debe hacer la pieza:

· Función:¿Apoyo estructural? ¿Encerramiento? ¿Cubierta estética?

· Medio ambiente:¿Dentro, al aire libre, alta humedad, temperaturas extremas?

· Necesidades mecánicas:¿Soporte de carga, resistencia a las vibraciones, ajuste de precisión?

Consejo:Cuantos más detalles proporcione, menos revisiones y retrasos enfrentará.

Crear un diseño fabricable

Diseña tu pieza utilizando software CAD con herramientas específicas de chapa metálica (por ejemplo, SolidWorks, Fusion 360, AutoCAD).

Consideraciones clave:

· Elegirespesores de material estándar(por ejemplo, 1,5 mm, 2 mm, 3 mm)

· Usoradios de curvatura consistentesy evite curvas apretadas cerca de recortes

· Incluye:

Líneas de flexión

Dimensiones del agujero

Dibujos de patrón planoSi es posible

Consejo:Tolerancias demasiado estrictas o complejidad innecesaria a menos que sea absolutamente necesario.

Preparar dibujos y archivos detallados

Su paquete de documentación debe incluir:

| Tipo de archivo | Propósito |

| Dibujo 2D (PDF, DWG) |

Muestra dimensiones, tolerancias, notas |

| Modelo 3D (STEP, IGES) |

Utilizado para programación CNC y láser |

| Patrón plano (DXF) | Requerido para corte láser/plasma |

| BOM (Lista de materiales) | Lista materiales, sujetadores, acabados |

Consejo:Incluye llamadas para el tipo de material, acabado, cantidad y tolerancias críticas.

Seleccione el proveedor adecuado

Elija un proveedor que se adapte a sus necesidades en:

· Capacidades(corte láser, flexión, soldadura, recubrimiento)

· Experiencia(Conocimientos específicos de la industria)

· Certificaciones(ISO 9001, AWS, RoHS, etc.)

· Tiempo de ejecución y MOQs(cantidades mínimas de orden)

Fuentes:

· Tiendas locales para un cambio rápido

· Plataformas online con efecto de marca

· Los proveedores extranjeros tienen ventajas de rentabilidad

Solicite una cotización

Envíe su paquete de diseño con:

· Cantidad

· Preferencia de material

· Tipo de acabado

· Fecha de entrega requerida

· Cualquier certificación o requisitos de inspección

Consejo:Obtenga múltiples cotizaciones para comparar precios y comprobar la capacidad.

Revisar los comentarios de DFM (si se proporcionan)

Algunos fabricantes ofreceránDiseño para la fabricabilidad (DFM)sugerencias:

· Modificación de curvas apretadas

· Sugerencia de sujetadores alternativos

· Recomendar tamaños de material de stock

Tome esto en serio: puede reducir los costos, el tiempo de entrega y el riesgo.

Aprobar el prototipo o el primer artículo (si es aplicable)

Para proyectos complejos o de alto volumen:

· Solicitar unaInspección del primer artículo (FAI)parte

· Ajuste y función de prueba antes de la producción completa

· Realizar cualquier revisión final

Proceder a la producción y entrega

Una vez aprobado el prototipo o cita:

· Enviarorden de compra

· ConfirmarTiempo de entrega y método de envío

• Seguir el progreso yComunicarse con frecuenciacon su proveedor

Inspeccionar y verificar en la entrega

Cuando reciba piezas:

· Inspectar las dimensiones y el acabado superficial

· Ajuste y función de prueba

· Revisión de documentos de acompañamiento (CoC, informes de pruebas, etc.)

Si surgen problemas, trabaje rápidamente con el proveedor en el reelaboramiento o reemplazo.

Sugerencias para reducir el costo de mecanizado

Reducir los costos de mecanizado, especialmente parafabricación de chapa metálicaRequiere una mezcla de diseño inteligente, elecciones de materiales y conciencia de fabricación. Aquí hay una lista depráctica,Sugerencias de alto impactoReducir los costos sin comprometer la calidad.

Optimizar la geometría de la pieza

· Reducir el número de curvas.

· Evite los radios de curvatura apretados y los contornos complejos.

• Combinar partes cuando sea posible.

Estandarizar características

· Usar tamaños de agujero comunes.

· Mantener el grosor del material consistente a través de las partes.

· Evite herramientas personalizadas (relieves, lanzas) a menos que sea necesario.

Elija materiales rentables

· Use aluminio en lugar de acero inoxidable cuando la resistencia a la corrosión no es crítica.

· Considere acero laminado en frío con recubrimiento en polvo para la resistencia y la asequibilidad.

Evite la ingeniería excesiva

Diseño para la funcionalidad, no solo la estética.

· Las tolerancias demasiado estrechas o el acabado innecesario aumentarán los costos.

Producción por lotes

· Ordenar en volúmenes más grandes reduce el tiempo de configuración y manejo por pieza.

· Agrupar partes similares para minimizar los residuos de hojas.

Colaborar con los fabricantes

· Solicite comentarios sobre Diseño para la Fabricación (DFM).

Involucrar a los fabricantes temprano en el proceso de diseño para identificar oportunidades de ahorro de costos.

La fabricación de chapa metálica es un proceso de fabricación versátil y potente, pero hacerlo bien depende de un diseño pensado y elecciones prácticas de materiales. Al adherirse a los estándares de la industria, optimizar la geometría de las piezas y trabajar estrechamente con proveedores, ingenieros y diseñadores pueden producir piezas de alta calidad a costos competitivos.

+86 15338350382

+86 15338350382

Español

Español Español

Español Francés

Francés Ruso

Ruso Italiano

Italiano Alemán

Alemán Japonés

Japonés

8 Min lecturaPublicado Dec 08 2025

8 Min lecturaPublicado Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6th North Street, Comunidad de Xiagang, Ciudad de Chang'an, Ciudad de Dongguan, Provincia de Guangdong, China.

6th North Street, Comunidad de Xiagang, Ciudad de Chang'an, Ciudad de Dongguan, Provincia de Guangdong, China.