L'usinage par commande numérique par ordinateur (CNC) est un processus de fabrication où un logiciel préprogrammé dicte le mouvement des outils et des machines d'usine. Cette méthode est largement utilisée dans les industries exigeant une haute précision et répétabilité, telles que l'aérospatiale, l'automobile et la fabrication de dispositifs médicaux.usinage CNCpermet la production efficace de pièces complexes avec des tolérances serrées.

Qu'est-ce que l'usinage CNC?

usinage CNCimplique l'utilisation de commandes informatisées pour faire fonctionner et manipuler la machine et les outils de coupe. Il comprend divers processus tels que le fraisage, le tournage, le forage et le broyage. Le système CNC interprète un modèle CAO et le traduit en un ensemble de commandes que la machine peut exécuter. Les principaux avantages incluent une haute précision, la répétibilité et la capacité de travailler avec une large gamme de matériaux.

Principaux processus d'usinage CNC

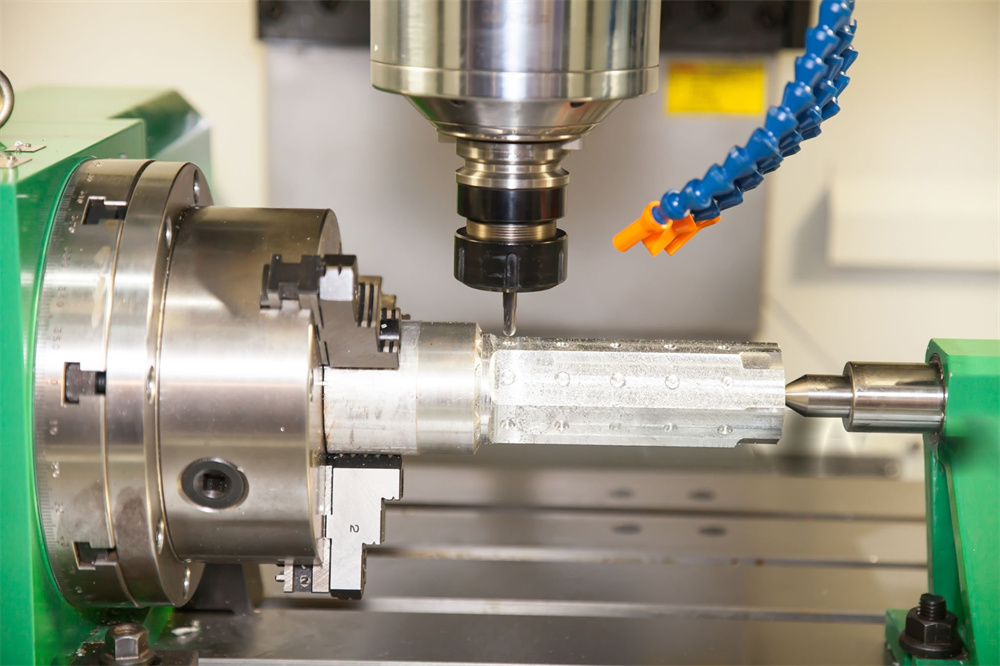

Cela implique l'utilisation de coupeuses rotatives pour enlever le matériau d'une pièce fixe. Le fraisage est idéal pour créer des géométries complexes, des fentes et des trous en deux et trois dimensions.

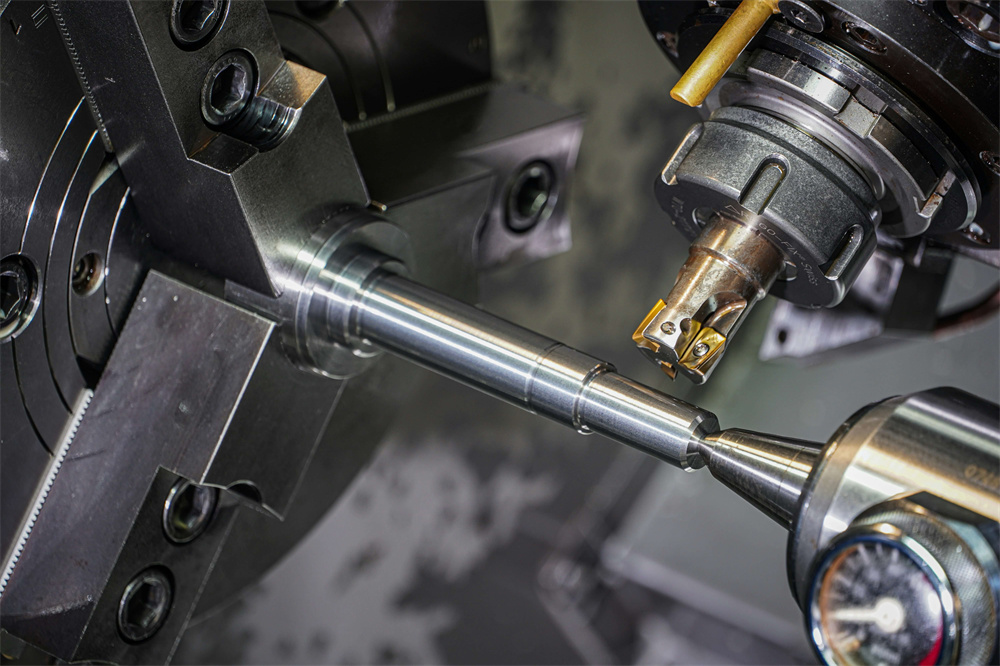

La pièce tourne tandis qu'un outil de coupe enlève le matériau. Cette méthode est particulièrement utile pour les pièces cylindriques telles que les arbres et les douilles.

Perçage CNC

Utilise des broches pour créer des trous précis et répétables. Les forages CNC modernes peuvent ajuster les vitesses et les aliments dynamiquement en fonction du matériau et de la profondeur.

Usinage à décharge électrique (EDM)

Au lieu de couper, EDM utilise des étincelles électriques pour façonner des pièces dures ou complexes, en particulier celles difficiles à usiner mécaniquement.

Broyage CNC

Utilisé pour obtenir des finitions extrêmement fines ou des tolérances dimensionnelles étroites, le broyage est souvent utilisé comme processus de finition.

Avantages de l'usinage CNC

Précision inégalée

Les machines CNC peuvent fonctionner dans des tolérances aussi serrées que ±0,001 pouces ou mieux, ce qui les rend idéales pour des applications de haute précision comme l'aérospatial et les dispositifs médicaux.

Haute répétibilité

Une fois qu'un programme de pièces est perfectionné, il peut être réutilisé pour fabriquer des pièces identiques avec une variation minimale - essentielle pour le contrôle de qualité et l'évolutivité.

Polyvalence du matériau

Les machines CNC peuvent couper pratiquement n'importe quel matériau solide, y compris l'aluminium, le titane, l'acier inoxydable, les plastiques (comme Delrin et PEEK) et même les composites.

Turnaround rapide

Pour les prototypes et les séries de production, l'usinage CNC offre des délais de livraison relativement courts, en particulier par rapport au moulage par injection ou à la coulée qui nécessitent des outillages.

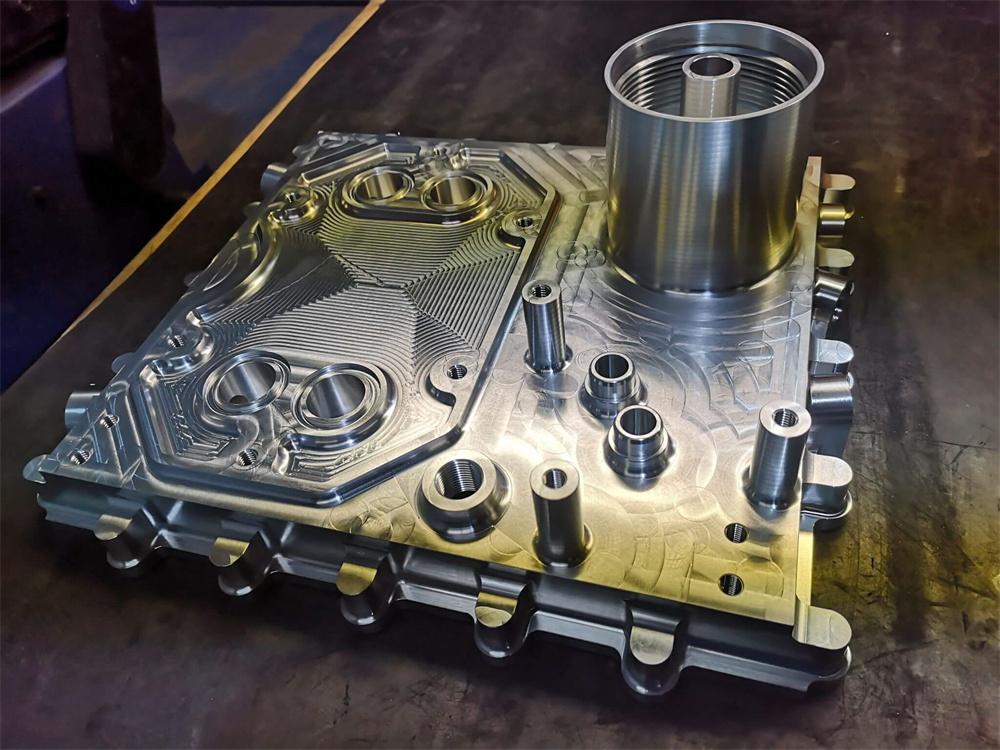

Complexité de conception

Les chemins d'outillage 3D permettent aux machines CNC de fabriquer des pièces complexes et détaillées qui seraient impossibles avec l'usinage manuel.

CNC vs. autres méthodes de fabrication

| Caractéristique | usinage CNC | Impression 3D | Moulage par injection |

|

Gamme de matériaux |

Large (métaux/plastiques) |

Principalement plastiques/résines |

Principalement des plastiques |

|

Force |

Très Haut |

modéré |

Haut (après outillage) |

|

Tolérance |

Excellent |

modéré |

Excellent |

| Caractéristique | usinage CNC | Impression 3D | Moulage par injection |

|

Coût d'installation |

Modéré |

Faible |

Très Haut |

|

Coût unitaire (volume élevé) |

Modéré à bas |

Haut |

Très bas |

|

Vitesse (Petit lot) |

Rapide |

Lent |

Rapide (après outillage) |

Normes de fabrication CNC

Normes générales de fabrication

usinage CNCdoivent respecter des procédures normalisées qui garantissent la qualité, la répétibilité et la sécurité. Ces normes régissent tout, de la précision des machines-outils à la traçabilité des matières premières. Les principaux organismes internationaux sont:

·ISO (Organisation internationale de normalisation)– par exemple, ISO 2768 pour les tolérances générales, ISO 9001 pour les systèmes de gestion de la qualité.

·ASME (Société américaine des ingénieurs mécaniques)ASME Y14.5 pour GD&T (dimensionnement géométrique et tolérance).

·DIN (Institut allemand de normalisation)– largement référencé dans les normes européennes de fabrication.

Les fabricants doivent maintenir des contrôles de processus stricts, y compris des calendriers d'étalonnage des machines, des procédures d'inspection documentées et des certifications d'opérateurs.

Tolérances générales

Les tolérances générales s'appliquent lorsque des limites de tolérance spécifiques ne sont pas indiquées dans les dessins techniques. Celles-ci sont généralement basées sur les normes ISO 2768-m (moyenne) ou ISO 2768-f (fine), selon les exigences de la pièce. Les tolérances typiques incluent:

·Dimensions linéaires:±0,1 mm à ±0,3 mm

·Diamètres de trou:±0,05 mm à ±0,2 mm

·Tolérances angulaires:±1° à ±3°

Les tolérances générales conviennent pour les pièces non critiques où la forme, l'ajustement ou la fonction ne sont pas compromis par des écarts mineurs.

Tolérances étroites

Les pièces de haute précision exigent des tolérances serrées, généralement définies comme ±0,01 mm ou mieux. Ces tolérances sont courantes dans l'aérospatiale, la défense et l'instrumentation de précision. Pour respecter ces tolérances, il faut :

· Machines CNC à haute rigidité avec stabilité thermique

· Environnements d'usinage climatisés

· Systèmes de compensation des outils et de mesure en cours de processus

· Outils de coupe avancés avec une déflection minimale

Gardez à l'esprit que des tolérances plus étroites entraînent souvent des coûts d'usinage exponentiellement plus élevés en raison d'une inspection accrue et de vitesses de production plus lentes.

Limitations de taille

La taille maximale de pièce qui peut être usinée est déterminée par l'enveloppe de construction de la machine CNC. Les limitations incluent :

·Moulins à 3 axes:Gamme de tailles commune jusqu'à 1000 x 500 x 500 mm

·Moulins à 5 axes:Des zones de travail légèrement plus petites en raison des axes rotatifs

·Tours CNC :Les diamètres de tournage varient généralement de 200 mm à 500 mm

·Moulins à portique grand format:Capable d'usiner des pièces de plusieurs mètres de longueur

Les concepteurs devraient consulter leur fabricant dès le début de la phase de conception pour assurer la compatibilité des tailles des pièces.

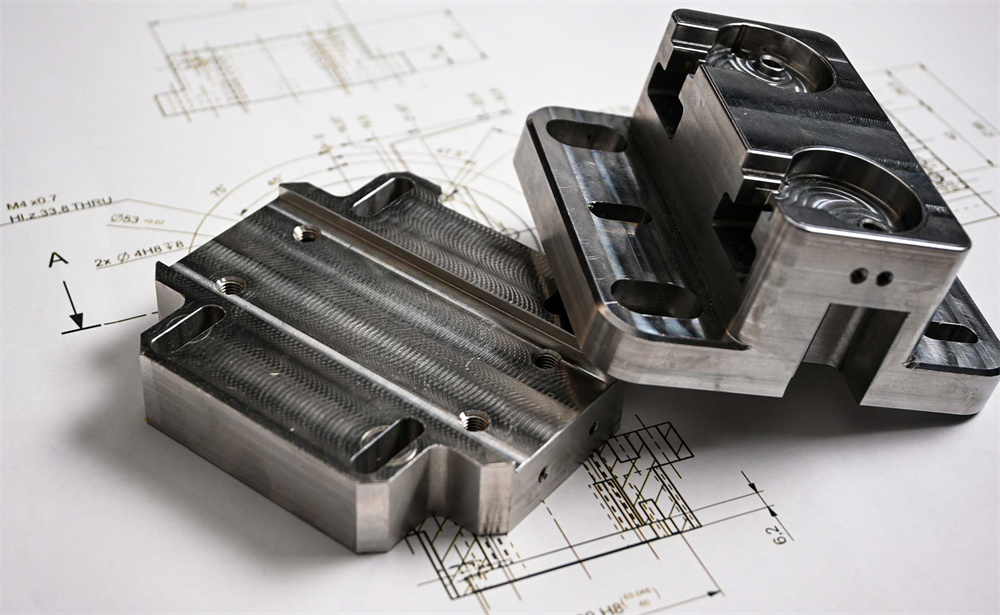

Lignes directrices de conception

La conception réussie des pièces CNC équilibre la fonctionnalité, la fabricabilité et le coût. L'intégration des principes de conception suivants assure un usinage efficace et minimise les risques de production.

Complexité de la partie

Des conceptions très complexes augmentent le temps et le coût d'usinage. Des pièces complexes peuvent nécessiter:

· Machines CNC multi-axes (4 ou 5 axes) pour accéder à toutes les fonctionnalités.

· Fixation personnalisée et configurations multiples.

· Outils spécialisés.

Recommandations :

• Simplifier dans la mesure du possible.

· Décomposer des pièces extrêmement complexes en assemblages plus simples.

Utilisez des éléments de conception standard lorsque cela est possible.

Fillets et radii internes

Les terminaux CNC sont ronds, ce qui rend difficile la production de coins internes pointus.

Recommandations :

· Utilisez des filets avec un rayon ≥ le rayon de l'outil (par exemple, 3 mm ou 6 mm).

· Appliquer des rayons cohérents à travers les coins pour permettre l'utilisation du même outil.

· Évitez les angles internes de 90° - utilisez des angles de 135° ou des chanfreins pour faciliter l'usinage.

Trous

Le forage et le balayage sont des opérations standard, mais des spécifications incorrectes peuvent entraîner des problèmes de tolérance ou une cassure de l'outil.

Recommandations :

· Utilisez des diamètres de forage standard (métrique ou impérial).

· Limitez le rapport profondeur-diamètre du trou à 5:1 (max 10:1 pour les cas spéciaux).

· Indiquez les types de trous (p. ex., dégagement, fileté, contre-alésage, contre-évier).

Poches et cavités

Les poches profondes peuvent entraîner une déviation de l'outil, des vibrations et une augmentation du temps de cycle.

Recommandations :

· Gardez les profondeurs de poche ≤ 4x la largeur.

Utilisez des poches ouvertes au lieu de cavités fermées si possible.

· Appliquer des rayons d'angle généreux à l'intérieur des cavités pour correspondre aux chemins d'outil de coupe.

Fils et trous rosés

L'usinage du fil nécessite une planification soigneuse pour éviter la cassure de l'outil et assurer l'intégrité du fil.

Recommandations :

· Utilisez des types de fil standard (par exemple, M6, 1/4-20 UNC).

· Évitez le filetage jusqu'au fond des trous aveugles.

· Inclure des zones de soulagement de fil ou d'écoulement.

· Profondeur limite: la profondeur interne du fil ne doit pas dépasser 1,5 fois le diamètre.

Épaisseur de mur

Les parois minces peuvent se déformer pendant l'usinage, ce qui entraîne une inexactitude dimensionnelle et une augmentation des vibrations.

Lignes directrices minimales :

· Métals: ≥ 1 mm

· ≥ 1,5 mm

· Hautes parois non soutenues: ajouter des nervures ou des structures de soutien si nécessaire.

Texte usiné et logos

Les caractéristiques du texte sont visuellement attrayantes mais peuvent augmenter considérablement le temps d'usinage.

Recommandations :

Utilisez des polices simples sans sérif (par exemple, Arial, Helvetica).

· Adhérez à une profondeur de 0,3 mm à 0,5 mm.

· Largeur minimale de ligne: 0,5 mm.

Évitez le texte de plus petite hauteur que 5 mm.

Sous-coupes

Les sous-coupes sont difficiles en raison de l'accès limité aux outils et des contraintes géométriques.

Types :

·Fente en T et queue de colombe:Besoin de coupes spéciales.

·Sous-coupures arrière:Souvent besoin d'usinage à 5 axes ou de repositionnement.

Recommandations :

· Évitez les coupures inférieures sauf si nécessaire fonctionnellement.

· Définir clairement les dimensions sous-coupées dans les dessins.

· Consultez l'atelier de machines pour la disponibilité d'outillage.

Chambres et débarrage

Les chambres facilitent l'assemblage et réduisent les bords pointus, tandis que le débarrage améliore la sécurité et l'esthétique.

Recommandations :

· Appliquer des chanfreins de 0,5 mm à 2 mm sur les bords exposés.

· Spécifier les bords critiques qui doivent être débarragés.

· Utilisez l'appel "briser tous les bords tranchants" seulement lorsque le traitement des bords mineurs est suffisant.

Matériaux et finitions

La sélection des matériaux et la finition de surface sont des décisions essentielles dans l'usinage CNC qui ont un impact sur les performances des pièces, le coût, l'apparence et les exigences de post-production. Cette section décrit les choix de matériaux courants et les options de finition pour guider une conception efficace et fonctionnelle.

Matériaux CNC communs

Matériaux métalliques

·Aluminium (6061, 7075, 2024)

Léger, résistant à la corrosion et facile à usiner. Idéal pour les applications aérospatiales, automobiles et d'ingénierie générale. Anodise bien.

·Acier (1018, 1045, 4140)

Offre une excellente résistance, ténacité et soudabilité. Utilisé dans les composants mécaniques et les applications structurelles.

·Acier inoxydable (304, 316, 303)

Fournit une haute résistance à la corrosion et une grande durabilité. Souvent utilisé dans les pièces médicales, marines et alimentaires. Le 303 est plus usinable.

·Laiton (C360, C260)

Hautement usinable avec une finition lisse et une résistance naturelle à la corrosion. Commun dans les connecteurs électriques et les accessoires décoratifs.

·Titanium (grade 2, grade 5)

Connu pour son excellent rapport résistance-poids et sa résistance à la corrosion. Utilisé dans l'aérospatial, les implants médicaux et les sports automobiles. Nécessite un outillage spécialisé et des aliments plus lents.

Matériaux plastiques et composites

·ABS

Dure et abordable. Communement utilisé dans les boîtiers, les appareils et les prototypes.

·POM (Delrin/Acetal)

Faible frottement, haute résistance et excellente stabilité dimensionnelle. Convient pour les engrenages, les douilles et les pièces mécaniques.

·en nylon

Dure et résistante à l'abrasion. Souvent utilisé pour les applications structurelles et les isolants.

·PTFE (téflon)

Inert chimiquement et résistant à la température. Utilisé dans les joints et les composants médicaux. Difficile à usiner en raison de la douceur.

·polycarbonate

Transparent et résistant aux chocs. Idéal pour les fenêtres et les équipements de sécurité.

·Composites en fibre de carbone et G10

Léger et rigide mais abrasif sur les outils. Souvent utilisé dans l'aérospatial, l'électronique et les pièces haute performance. Nécessite un outillage revêtu de diamant.

Insérer

Les inserts sont essentiels pour le renforcement des filets dans des pièces en plastique ou en métal doux, en particulier lorsque l'assemblage/le démontage sont répétés.

·Inserts à chaleur:Installé en utilisant la dilatation thermique et la pression. commun dans les thermoplastiques.

·Inserts à ultrasons:Incorporé en utilisant la vibration, assurant une forte fusion avec le matériau hôte.

·Inserts Press-Fit :Pressé mécaniquement dans des trous pré-forés. Convient pour les pièces en métal ou en plastique dur.

·Conseil :Définissez clairement le type d'insert, l'emplacement et la méthode d'installation dans vos dessins techniques.

Marquages de pièces

Les pièces usinées par CNC nécessitent souvent une identification ou une traçabilité. Les marquages peuvent inclure des numéros de pièces, des codes de série ou des timbres d'inspection.

·Gravure laser :Précise et permanente ; Convient pour les métaux et certains plastiques.

·Gravure CNC:usiné directement en surface. La profondeur doit être de 0,3 à 0,5 mm pour la visibilité.

·Stamplage ou étiquetage d'encre:Moins durable, mieux pour les pièces à usage temporaire ou interne.

Placez des marquages sur des surfaces non critiques pour éviter de compromettre les tolérances ou les finitions de surface.

finitions de surface

Les traitements post-traitement améliorent la fonction, la résistance à l'usure, l'apparence et la protection contre la corrosion. Choisissez les finitions en fonction du matériau de la pièce, de l'environnement d'utilisation et des exigences cosmétiques.

Aperçu des finitions communes

| Type de finition | Matériaux compatibles | Objectif | Notes |

|

Anodization |

aluminium |

Ajoute résistance à la corrosion et couleur |

Type II (cosmétique), Type III (couche dure) |

|

Revêtement en poudre |

La plupart des métaux |

Revêtement décoratif durable |

Options de couleurs multiples épaisses et uniformes |

|

Sablage de perles |

Aluminium, acier, plastiques |

Surface mate uniforme |

Supprime les marques d'outils; pas pour les zones à tolérance étroite |

|

Polissage |

Métals, plastiques |

Améliore l'apparence, la lisseur |

Intensif en main-d'œuvre, améliore l'esthétique |

| Type de finition | Matériaux compatibles | Objectif | Notes |

|

Passivation |

Acier inoxydable |

Élimine les contaminants de surface |

Améliore la résistance à la corrosion |

|

Oxyde noir |

Aciers au carbone |

Finition foncée, protection contre la corrosion douce |

Modification dimensionnelle minimale |

|

Électropolissage |

Acier inoxydable, titane |

Haute pureté et lisseur |

Idéal pour les pièces médicales, alimentaires et optiques |

|

Brossage |

Aluminium, acier inoxydable |

Crée une texture de finition linéaire |

Commun pour les produits destinés au consommateur |

Choisir la bonne finition

Prenez en compte ces facteurs lors du choix d’une finition :

·Fonctionnalité :La pièce sera-t-elle usée, chaleureuse ou exposée à des produits chimiques?

·Esthétique :La pièce nécessite-t-elle une finition décorative ou mate ?

·Tolérances :Certaines finitions (par exemple, revêtement en poudre) ajoutent une épaisseur mesurable.

·Matériel :Toutes les finitions ne sont pas compatibles avec tous les substrats.

Les finitions améliorent l'apparence, la résistance à la corrosion et les propriétés d'usure:

·Comme usiné:Aucun traitement supplémentaire; montre les marques d'outils.

·Anodization :Ajoute la résistance à la corrosion et la couleur aux pièces en aluminium.

·Revêtement en poudre:Finition durable et décorative pour pièces métalliques.

·Sablage de perles:Crée une texture mate uniforme.

·Polissage :Améliore l'attrait visuel et la lisseur.

·Passivation :Élimine les contaminants de surface sur l'acier inoxydable.

Étapes pour préparer et obtenir vos pièces personnalisées

L'approvisionnement réussi en pièces usinées CNC sur mesure implique un flux de travail structuré, de la conceptualisation à l'inspection finale. Vous trouverez ci-dessous un guide étape par étape pour aider les ingénieurs, les concepteurs et les équipes d'achat à naviguer efficacement dans le processus.

Définissez vos besoins

Commencez par une compréhension claire des objectifs fonctionnels et techniques de la pièce:

·Application et environnement:La pièce est-elle structurelle, cosmétique ou fonctionnelle ? Sera-t-il exposé à la chaleur, aux produits chimiques ou aux forces de charge?

·Sélection du matériau:Choisissez en fonction de la résistance, de l'usinabilité, du poids, de la résistance à la corrosion ou de la conformité (par exemple, FDA, RoHS).

·Exigences de tolérance :Appliquer des tolérances étroites seulement lorsque cela est absolument nécessaire. Spécifier ISO 2768-m ou plus serré pour les caractéristiques de précision.

·Finition de surface:Décider si le post-traitement (p. ex., anodisation, rayage de perles) est cosmétique, fonctionnel ou les deux.

·Quantité et délai de livraison:Différencier entre la production en prototype, en faible volume ou en grand volume pour guider la sélection des fournisseurs et les prix.

Conseil :Documentez toutes les exigences dans une fiche de spécifications techniques.

Créer un modèle CAD 3D

Utilisez un logiciel de qualité professionnelle pour générer un modèle paramétrique solide :

·Logiciel recommandé :SolidWorks, Autodesk Fusion 360, Siemens NX ou Creo.

·Modèle de lignes directrices :

Supprimer les fonctionnalités inutiles (par exemple, les logos, les filets) si elles ne sont pas fonctionnellement critiques.

Assurez-vous qu'aucun corps ou géométrie non manipulée ne se chevauche.

Confirmez l'échelle et les unités (mm/pouce).

Exporter des fichiers dans des formats universellement acceptés :

·STP / STEP (.stp, .step)Préféré pour la fabrication.

·IGES (.igs)– Systèmes anciens, moins précis.

·SLDPRT, 3MF ou Parasolid (.x_t)– Pour des fonctionnalités avancées ou des équipes internes.

Préparer un dessin technique 2D

Même avec un modèle 3D, les dessins 2D restent essentiels pour transmettre des spécifications détaillées :

Inclure :

· Dimensions complètes (y compris la profondeur, le rayon et les caractéristiques critiques)

· Tolérances et références données

· Spécifications du trou et du filetage (par exemple, M6 × 1, ¼-20 UNC)

· Appels de finition de surface

· Symboles GD&T (selon ASME Y14.5 ou ISO 1101)

· Exigences matérielles et de finition

· Quantité et numéro de révision

Format du fichier :le PDFest standard; assurez-vous qu'il est exportable à haute résolution et inclut des blocs de titre.

Identifier un fabricant approprié

Choisissez un magasin ou une plateforme CNC en fonction de vos besoins en pièces et de vos priorités commerciales:

Considérations :

·Capacités :Assurer l'accès aux matériaux requis, aux machines (3, 4 ou 5 axes) et aux options de finition.

·Certifications :ISO 9001, AS9100 ou ITAR peuvent être requis pour certaines industries.

·Délai d'exécution:Confirmez les délais pour le prototypage par rapport aux séries de production.

·Communication :Recherchez la transparence, le support technique et la réactivité.

·Emplacement :L'approvisionnement domestique par rapport à l'approvisionnement international a un impact sur les coûts, l'expédition et le contrôle de la PI.

Types de fournisseurs :

· Magasins locaux pour un retour rapide

· Plateformes en ligne avec effet de marque

· Les fournisseurs étrangers ont des avantages en termes de rentabilité

Demander un devis (RFQ)

Soumettez votre modèle 3D, votre dessin 2D et toutes les spécifications supplémentaires pour recevoir des devis précis.

Des informations à inclure :

· Type et qualité du matériau

· Quantité et date de livraison

Toutes les certifications ou inspections nécessaires

· Opérations secondaires (p. ex., anodisation, traitement thermique)

• Constraints budgétaires (le cas échéant)

Temps de réponse :La plupart des fournisseurs répondent dans les 24 à 72 heures. Les plateformes en ligne fournissent souvent des devis instantanés ou assistés par l’IA.

Conseil :Comparez plusieurs devis et demandez un examen de la conception pour la fabricabilité (DFM) avant de vous engager.

Prototype (si nécessaire)

Avant d'étendre, exécutez un lot de prototype à faible volume pour valider :

·Montage et assemblage:Assurer l'intégration avec les composants d'accouplement.

·Fonctionnalité :Essai de charge, mouvement, étanchéité, etc.

·Esthétique :Évaluer la qualité de finition et la marque.

·Tolérances :Vérifiez par rapport aux dessins et au modèle CAO.

Options :Commencez par un prototype CNC ou utilisez l'impression 3D pour évaluer la géométrie générale si des propriétés mécaniques complètes ne sont pas immédiatement nécessaires.

Passez la commande

Une fois satisfait du devis et du prototype :

·Finaliser les révisions CAD et dessins

·Signer un accord de fabrication et un NDA (si nécessaire)

·Spécifier les contrôles de qualité ou l'inspection au premier article (FAI)

·Confirmer le calendrier de production et la méthode de livraison

Utilisez un tableau de bord de système PO ou de plateforme pour suivre les progrès.

Contrôle qualité et inspection de livraison

Lors de la livraison, inspectez les pièces selon votre liste de contrôle QA:

·Inspection dimensionnelle:Utilisez des étriers, des CMM ou des jauges.

·Finir l'examen:Vérifiez la cohérence, la couleur et l'uniformité du revêtement.

·Tests de fil et d'ajustement:Utilisez des gauges go/no-go ou des outils manuels.

·Test fonctionnel :Effectuer des essais mécaniques ou électriques selon le cas.

Documentation à demander :

· Certificat de conformité (CoC)

· Certifications de matériaux (p. ex., certificats de moulin)

· Finition de surface ou rapports de traitement thermique

· Rapports d'inspection

Documentez tout problème et avertissez rapidement le fournisseur pour commencer la résolution ou la remanification.

Suggestions pour réduire les coûts d'usinage

L'usinage CNC offre précision et polyvalence, mais les coûts peuvent augmenter en raison de géométries complexes, de tolérances étroites et d'exigences spécialisées. En appliquant des stratégies de conception et d'approvisionnement intelligentes, vous pouvez réduire considérablement les dépenses de fabrication sans compromettre la qualité.

Simplifier la conception des pièces

Les pièces complexes nécessitent souvent plusieurs configurations, outillage personnalisé ou usinage à 5 axes, ce qui augmente les coûts. Chaque fois que possible :

· Éliminer les caractéristiques inutiles (par exemple, rainures décoratives, coins intérieurs serrés)

· Utiliser des designs symétriques qui simplifient la fixation

· Évitez les géométries de pièces qui nécessitent un repositionnement pendant l'usinage

Conseil :Conçu pour l'usinage à 3 axes sauf nécessité absolue d'utiliser des capacités à 4 ou 5 axes.

Utiliser les caractéristiques et les dimensions standard

Alignez votre conception avec l'outillage standard de l'industrie pour réduire le temps de programmation et d'usinage:

· Sélectionnez les diamètres de trous compatibles avec les tailles de forage standard (par exemple, 3, 6, 8, 10 mm)

· Utiliser des types de fil standard (par exemple, M6, ¼-20 UNC) et des profondeurs

· Appliquer des rayons d'angle standard qui correspondent à des tailles communes de broyeur d'extrémité (par exemple, 3 mm ou 6 mm)

Résultat :Moins de changements d'outils, cycles de production plus rapides et moins d'usure d'outils.

Évitez les tolérances extrêmement étroites

Des tolérances inutilement étroites peuvent doubler ou tripler le coût d'usinage en raison de vitesses plus lentes, de risques accrus de déchets et d'inspections supplémentaires:

Utiliser ISO 2768-m ou -f pour les caractéristiques non critiques

· Réservez des tolérances de ±0,01 mm uniquement pour les pièces d'interfaçage ou les ajustements de précision

· Étiquez clairement quelles dimensions sont critiques pour la fonction (CTF) dans le dessin

Conseil :En cas de doute, consultez le fabricant pendant la phase de conception pour obtenir des commentaires DFM.

Minimiser les cavités profondes et les murs minces

Les poches profondes nécessitent une portée d'outil plus longue, ce qui entraîne des problèmes de déviation et de vibration. Les parois minces peuvent se flexionner sous des charges d'usinage, ce qui entraîne de mauvaises finitions de surface ou des erreurs dimensionnelles.

Lignes directrices recommandées :

· Rapport profondeur-largeur < 4:1 pour les fraises d'extrémité

· Épaisseur de mur > 1 mm pour les métaux; > 1,5 mm pour les plastiques

· Évitez les structures non soutenues ou en cantilever

Lorsque des poches profondes sont nécessaires, envisagez le rugosité avec de grands outils et la finition avec des outils plus petits pour réduire le temps.

Choisissez des matériaux rentables

Les coûts des matériaux et l'usinabilité varient considérablement :

·Aluminium 6061:Excellente usinabilité et largement disponible

·Acier doux:Économique pour les pièces structurelles

·Plastiques (p. ex. ABS, Delrin):Rapide à usiner, idéal pour les composants non portants

Évitez les matériaux exotiques (par exemple, Inconel, aciers durcis, PEEK) à moins qu'ils ne soient absolument nécessaires - ils sont plus lents à usiner et consomment plus d'outillage.

Réduire le temps de configuration

Les pièces qui nécessitent des opérations multiples ou des fixations complexes augmentent le temps de travail:

· Concevoir des caractéristiques plates ou prismatiques pour un serrage facile

Ajouter des trous de localisation ou des fonctionnalités qui simplifient la réorientation

· Consolider plusieurs petites pièces en une seule grande plaque pour réduire les changements de fixation

Astuce professionnelle:Concevez des pièces qui peuvent être usinées en une seule configuration pour gagner du temps et réduire les risques d'erreur.

Évitez les textes petits ou complexes

Le texte, les logos ou les numéros de série ajoutent du temps de programmation et nécessitent de petits outils de coupe. Pour le branding non fonctionnel :

Utiliser des polices plus grandes (≥12 pt) avec une géométrie simple

· Gardez la profondeur de gravure peu profonde (0,3-0,5 mm)

· Choisissez des polices sans sérif et évitez les styles cursifs ou trop décoratifs

Le marquage laser peut être plus efficace et rentable que la gravure CNC pour des lots plus grands.

Plan de production par lots

Les économies d'échelle peuvent réduire considérablement le coût unitaire :

· Batching réduit le temps de mise en place de la machine

· Permet l'amortissement de l'outillage sur plus d'unités

· Permet l'automatisation et moins d'intervention manuelle

Conseil :Même une petite augmentation de volume (de 1 à 10 unités) peut conduire à des économies significatives.

Limiter les finitions personnalisées

Les étapes de post-traitement ajoutent du temps et des coûts. Si l'apparence cosmétique n'est pas critique:

· Évitez l'anodisation ou le polissage sauf si nécessaire pour la résistance à la corrosion ou l'esthétique

· Considérez le sablage de perles au lieu du polissage de miroir

· Choisissez des revêtements de couleur standard si l'apparence est une préoccupation

Les finitions plus simples sont plus rapides, moins chères et plus faciles à inspecter.

Collaborez tôt avec votre fabricant

L'entrée de conception pour la fabricabilité (DFM) de votre fournisseur CNC peut révéler des économies avant la production:

· Envoyer des projets initiaux pour feedback pendant la phase de citation

· Renseignez-vous sur l'accès aux outils, les options de fixation et les recommandations de matériaux

· Tirer parti de leur expérience en optimisant la géométrie des pièces ou en combinant plusieurs pièces

Ce partenariat se traduit souvent par une meilleure performance des pièces et un coût global plus bas.

Résumé des techniques d'économie de coûts

| Stratégie | Impact |

| Simplifier la géométrie | Réduit le temps d'usinage et les erreurs |

| Utiliser des dimensions standard | Permet un outillage plus rapide et moins coûteux |

| Tolérances de relaxation | Évitez les frais généraux d'ingénierie et d'inspection |

| Évitez les fonctions profondes | Minimize la déflection de l'outil et la complexité de fixation |

| Sélectionner des matériaux communs | Économie sur les coûts bruts et l'usure de l'outillage |

| Minimiser les configurations | Améliore l'efficacité et la précision d'alignement |

| Limiter le texte complexe | Éviter l'outillage spécialisé et les cycles plus longs |

| Augmenter la quantité de commande | Réduit le coût unitaire par lotage |

| Skip finitions personnalisées | Réduit le temps de post-traitement |

| Obtenez des commentaires DFM tôt | Prévient le retravail et assure la faisabilité |

En comprenant les principes, les limites et les meilleures pratiquesusinage CNCLes ingénieurs et les concepteurs peuvent créer des pièces optimisées qui sont à la fois fonctionnelles et rentables. Avec une planification appropriée et une collaboration avec des fabricants expérimentés, des pièces CNC personnalisées peuvent être produites de manière efficace et fiable.

+86 15338350382

+86 15338350382

Français

Français Anglais

Anglais Espagnol

Espagnol Russe

Russe Italien

Italien Allemand

Allemand Japonais

Japonais

15 Min lecturePublié Dec 08 2025

15 Min lecturePublié Dec 08 2025

sophia@alcrocn.com

sophia@alcrocn.com

86 15338350382

86 15338350382

6ème rue nord, communauté de Xiagang, ville de Chang'an, ville de Dongguan, province du Guangdong, Chine.

6ème rue nord, communauté de Xiagang, ville de Chang'an, ville de Dongguan, province du Guangdong, Chine.